Produkt-Suche

Menü Beenden

Gesinterte NdFeB-Magnete: Wie lassen sich magnetische Leistung und Stabilität in Einklang bringen? Auswirkungen von Anwendungsszenarien

Was sind die Kernmerkmale gesinterter NdFeB-Magnete?

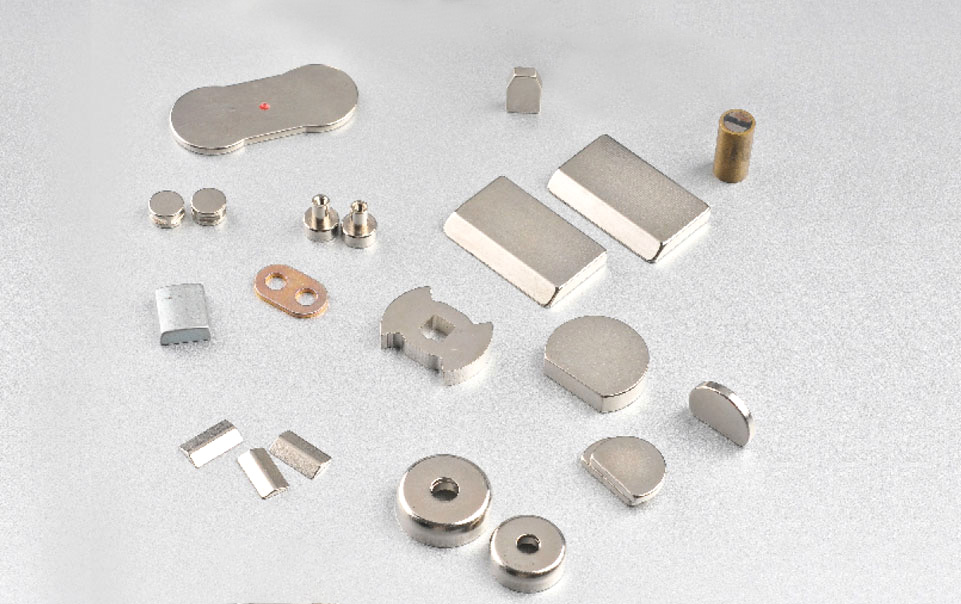

Gesinterte NdFeB-Magnete (Neodym-Eisen-Bor) gehören zu den stärksten Permanentmagneten auf dem Markt und werden häufig in Branchen wie Elektronik, Automobil und erneuerbare Energien eingesetzt. Ihre „Kernmerkmale“ drehen sich um zwei widersprüchliche, aber entscheidende Eigenschaften: magnetische Leistung und Umweltstabilität. Die magnetische Leistung wird durch Metriken wie Remanenz (Br, die maximale magnetische Flussdichte) und Koerzitivfeldstärke (HcJ, der Widerstand gegen Entmagnetisierung) definiert – höhere Werte bedeuten eine stärkere Magnetkraft für Aufgaben wie Heben, Sensoraktivierung oder Motorantrieb. Stabilität hingegen bezieht sich auf die Fähigkeit des Magneten, diese Eigenschaften unter rauen Bedingungen beizubehalten: hohe/niedrige Temperaturen, Feuchtigkeit, Korrosion oder mechanische Belastung. Herkömmliche gesinterte NdFeB-Magnete sind (aufgrund ihres Eisengehalts) von Natur aus anfällig für Korrosion und können bei erhöhten Temperaturen ihren Magnetismus verlieren, was das Gleichgewicht zwischen „Stärke“ und „Haltbarkeit“ zu einer zentralen Herausforderung für Hersteller und Anwender gleichermaßen macht.

Wie bringt man magnetische Leistung und Stabilität in gesinterten NdFeB-Magneten in Einklang?

Das Ausbalancieren dieser beiden Eigenschaften erfordert gezielte Materialentwicklung, Verarbeitungstechniken und Schutzbehandlungen, die jeweils auf bestimmte Kompromisse abzielen (z. B. Erhöhung der Koerzitivfeldstärke ohne Verringerung der Remanenz). Im Folgenden sind vier Kernstrategien aufgeführt:

1. Optimierung der Legierungszusammensetzung

Die Basis-NdFeB-Legierung wird durch Zugabe von „Dotierelementen“ modifiziert, um die Stabilität zu erhöhen, ohne die magnetische Stärke zu beeinträchtigen. Zum Beispiel:

- Die Zugabe von Dysprosium (Dy) oder Terbium (Tb) erhöht die Koerzitivkraft und macht den Magneten widerstandsfähiger gegen Entmagnetisierung bei hohen Temperaturen (kritisch für den Einsatz in Automobil- oder Industriemotoren). Allerdings kann ein Überschuss an Dy/Tb die Remanenz leicht verringern – daher kontrollieren Ingenieure ihre Konzentration sorgfältig (typischerweise 1–5 Gew.-%), um ein Gleichgewicht zu finden.

- Die Zugabe von Kobalt (Co) verbessert sowohl die Temperaturstabilität als auch die mechanische Festigkeit, während der Neodym (Nd)-Gehalt angepasst wird, um eine hohe Remanenz aufrechtzuerhalten. Bei Niedertemperaturanwendungen (z. B. medizinische Geräte in der Kühllagerung) werden geringe Mengen Gallium (Ga) zugesetzt, um Sprödigkeit zu verhindern, ohne die Magnetkraft zu schwächen.

Diese „Präzisionslegierung“ stellt sicher, dass der Magnet die Leistungsziele erfüllt (z. B. Br ≥ 1,4 T) und gleichzeitig der vorgesehenen Umgebungsbelastung (z. B. Betriebstemperaturen bis zu 150 °C) standhält.

2. Sinterprozesskontrolle

Der Sinterprozess (Erhitzen von verdichtetem NdFeB-Pulver auf hohe Temperaturen) wirkt sich direkt auf die magnetische Leistung und die Strukturstabilität aus. Zu den wichtigsten Parametern gehören:

- Sintertemperatur: Höhere Temperaturen (1.050–1.100 °C) fördern dichtere Kornstrukturen, die die Remanenz erhöhen, indem sie Luftspalte im Magneten reduzieren. Übermäßiges Sintern kann jedoch zu Kornwachstum führen, das die Koerzitivfeldstärke schwächt. Ingenieure verwenden präzise Temperaturrampen (z. B. 5 °C pro Minute) und Haltezeiten (2–4 Stunden), um eine optimale Dichte (≥ 7,5 g/cm³) zu erreichen, ohne die Stabilität zu beeinträchtigen.

- Abkühlgeschwindigkeit: Durch schnelles Abkühlen (Abschrecken) bleiben feine Kornstrukturen erhalten, die die Koerzitivfeldstärke erhöhen, es können jedoch innere Spannungen entstehen, die die mechanische Stabilität verringern. Die kontrollierte Kühlung (10–20 °C pro Minute) gleicht Korngröße und Spannung aus und stellt sicher, dass der Magnet sowohl magnetisch stark als auch rissbeständig ist.

3. Schutzbeschichtungen für Korrosionsbeständigkeit

Der Eisengehalt von gesintertem NdFeB macht es in feuchten oder korrosiven Umgebungen (z. B. Schiffselektronik oder Außensensoren) anfällig für Rost – Rost beeinträchtigt nicht nur die strukturelle Stabilität, sondern stört auch den Magnetfluss. Schutzbeschichtungen lösen dieses Problem, ohne die magnetische Leistung zu beeinträchtigen:

- Nickel-Kupfer-Nickel-Beschichtung (Ni-Cu-Ni): Eine gängige Wahl für den allgemeinen Gebrauch, sie bildet eine dichte, kratzfeste Barriere gegen Feuchtigkeit. Die dünne Beschichtung (5–10 μm) hat nur minimale Auswirkungen auf den magnetischen Fluss (weniger als 2 % Reduzierung von Br).

- Epoxid- oder PTFE-Beschichtung: Diese organischen Beschichtungen werden für Umgebungen mit hoher Korrosion (z. B. chemische Verarbeitungsanlagen) verwendet und sind dicker (10–20 μm), aber leicht. Sie werden mit einer Vorbehandlung (z. B. Zinkphosphat) kombiniert, um die Haftung zu verbessern und eine langfristige Stabilität zu gewährleisten, ohne die Magnetkraft zu blockieren.

- Aluminiumbeschichtung: Aluminium ist ideal für Hochtemperaturanwendungen (bis zu 200 °C) und bildet eine selbstheilende Oxidschicht, die selbst bei Kratzern Korrosion verhindert. Es wird häufig in Komponenten im Motorraum von Kraftfahrzeugen verwendet, wo sowohl Hitze als auch Feuchtigkeit vorhanden sind.

4. Wärmebehandlung nach dem Sintern

Das Glühen nach dem Sintern (Erhitzen des Magneten auf niedrigere Temperaturen nach dem Sintern) verfeinert die magnetische Domänenstruktur und optimiert so sowohl Leistung als auch Stabilität:

- Alterungsbehandlung: Durch Erhitzen auf 450–500 °C für 1–2 Stunden werden feine Sekundärphasen (z. B. Nd-reiche Regionen) ausgefällt, die magnetische Domänen fixieren und die Koerzitivfeldstärke erhöhen, ohne die Remanenz zu verringern. Dies ist von entscheidender Bedeutung für Magnete, die in Anwendungen mit hoher Belastung eingesetzt werden (z. B. Windkraftanlagengeneratoren).

- Spannungsarmglühen: Erhitzen bei niedrigerer Temperatur (200–300 °C) reduziert interne Spannungen durch Sintern und verbessert die mechanische Stabilität (z. B. Vibrationsfestigkeit in Elektrofahrzeugmotoren), ohne die magnetischen Eigenschaften zu verändern.

Beeinflusst das Anwendungsszenario direkt die Auswahl des gesinterten NdFeB-Magneten?

Ja – Anwendungsszenarien bestimmen, welche Eigenschaft (magnetische Leistung oder Stabilität) Vorrang hat, sowie spezifische Anforderungen an Größe, Form und Beschichtung. Im Folgenden finden Sie drei gängige Szenarien und wie sie die Auswahl beeinflussen:

1. Hochtemperaturszenarien (z. B. Automobilmotoren, Industrieheizungen)

Bei Anwendungen, bei denen die Betriebstemperatur 120 °C übersteigt (z. B. Traktionsmotoren von Elektrofahrzeugen oder motormontierte Sensoren), hat Stabilität (Temperaturbeständigkeit) Vorrang vor maximaler Remanenz. Zu den wichtigsten Auswahlkriterien gehören:

- Güten mit hoher Koerzitivkraft: Magnete mit HcJ ≥ 1500 kA/m (z. B. Güten N48SH oder N52UH), um einer Entmagnetisierung bei 150–200 °C zu widerstehen.

- Legierung mit Dy/Tb-Zusatz: Gewährleistet Temperaturstabilität, auch wenn die Remanenz etwas geringer ist (z. B. Br = 1,35 T gegenüber 1,45 T für Standardsorten).

- Hitzebeständige Beschichtungen: Aluminium- oder Hochtemperatur-Epoxidbeschichtungen zur Verhinderung von Oxidation bei erhöhten Temperaturen.

Beispielsweise benötigt ein Motor in einem Hybridfahrzeug einen Magneten, der 90 % seiner Koerzitivfeldstärke bei 180 °C beibehält – daher wird ein Dy-dotierter, Ni-Cu-Ni-plattierter N50UH-Typ einem höheren Remanenz-, aber weniger stabilen N55-Typ vorgezogen.

2. Szenarien mit hoher magnetischer Kraft (z. B. Magnetabscheider, Lautsprecher)

Bei Anwendungen, bei denen maximale Magnetstärke von entscheidender Bedeutung ist (z. B. das Trennen von Eisenspänen aus Industrieabfällen oder der Betrieb von High-Fidelity-Lautsprechern), hat die magnetische Leistung (Remanenz) Vorrang, wobei die Stabilität auf die Umgebung zugeschnitten ist:

- Sorten mit hoher Remanenz: Magnete mit Br ≥ 1,4 T (z. B. Sorten N52 oder N55) zur Erzeugung starker Magnetfelder.

- Minimale Dy/Tb-Zugabe: Reduziert die Koerzitivfeldstärke leicht, behält aber die Remanenz bei – akzeptabel, wenn die Anwendung bei Raumtemperatur (20–40 °C) betrieben wird.

- Grundlegender Korrosionsschutz: Ni-Cu-Ni-Beschichtung für den Innenbereich (z. B. Lautsprecher) oder Epoxidbeschichtung für milde Luftfeuchtigkeit (z. B. Innenabscheider).

Ein Magnetabscheider in einer Recyclinganlage verwendet beispielsweise Magnete der Güteklasse N55, um die Eisenabscheidung zu maximieren, mit einer dünnen Ni-Cu-Ni-Beschichtung, um Staub und gelegentlicher Feuchtigkeit zu widerstehen – die Temperaturstabilität ist hier weniger wichtig, da die Anlage bei 25 °C betrieben wird.

3. Korrosions-/Feuchtigkeitsszenarien (z. B. Meeressensoren, medizinische Geräte)

In Umgebungen mit hoher Feuchtigkeit, Salz oder Chemikalien (z. B. Unterwassernavigationssensoren oder medizinische Geräte in sterilen Räumen) ist die Korrosionsstabilität nicht verhandelbar, wobei die magnetische Leistung angepasst wird an:

- Hochkorrosive Beschichtungen: Dicke Epoxidharz- (15–20 μm) oder PTFE-Beschichtungen, häufig mit einer Zinkgrundierung für den Einsatz auf See.

- Legierungsbeständigkeit: Mit Kobalt versetzte Legierungen zur Verbesserung der mechanischen Stabilität unter feuchten Bedingungen und zur Verhinderung von Rissen durch Feuchtigkeitsaufnahme.

- Mäßige magnetische Qualitäten: Ausgewogenes Br (1,3–1,4 T) und HcJ (1200–1400 kA/m), um sicherzustellen, dass die Leistung nicht durch die Beschichtungsdicke beeinträchtigt wird.

Ein Meerestiefensensor verwendet beispielsweise einen mit Epoxidharz beschichteten Magneten der Güteklasse N45SH – die Beschichtung schützt vor Salzwasserkorrosion, während die Güteklasse SH für Stabilität bei Wassertemperaturen im Bereich von 0–60 °C sorgt.

Welche Fehler treten häufig auf, wenn es darum geht, Leistung und Stabilität in Einklang zu bringen?

Auch bei klaren Strategien können zwei häufige Fehler das Gleichgewicht gefährden gesinterte NdFeB-Magnete :

1. Überoptimierung einer Eigenschaft auf Kosten der anderen

Einige Benutzer legen für Hochtemperaturanwendungen Wert auf maximale Remanenz (z. B. die Wahl der Sorte N55), stellen dann aber fest, dass der Magnet schnell entmagnetisiert. Umgekehrt kann eine übermäßige Zugabe von Dy zur Erhöhung der Koerzitivkraft den Magneten für vibrationsanfällige Anwendungen (z. B. Elektrowerkzeuge) zu spröde machen. Die Lösung besteht darin, zunächst „kritische Grenzen“ zu definieren: z. B. „muss 120 °C und 500 Stunden Luftfeuchtigkeit standhalten“, bevor eine Sorte ausgewählt wird.

2. Ignorieren der Wechselwirkung zwischen Beschichtung und Magnetismus

Dicke Beschichtungen (z. B. >20 μm Epoxidharz) können den magnetischen Fluss blockieren und die effektive Remanenz um 5–10 % verringern. Manchmal wählen Benutzer schwere Beschichtungen zum Korrosionsschutz aus, ohne die Magnetsorte anzupassen – beispielsweise verwenden sie eine N42-Sorte mit einer dicken Beschichtung, während eine N45-Sorte mit einer dünneren Beschichtung eine bessere Nettoleistung liefern würde. Um dies zu vermeiden, berechnen Ingenieure den „effektiven magnetischen Fluss“ (unter Berücksichtigung der Schichtdicke).

Wie lautet die abschließende Checkliste zum Auswuchten und Auswählen gesinterter NdFeB-Magnete?

Um sicherzustellen, dass der Magnet für den vorgesehenen Verwendungszweck ein ausgewogenes Verhältnis von Leistung und Stabilität bietet, befolgen Sie diese Checkliste in fünf Schritten:

- Definieren Sie die kritische Umgebungsbelastung der Anwendung (Temperaturbereich, Luftfeuchtigkeit, Korrosionsrisiko).

- Legen Sie Mindestziele für die magnetische Leistung (Remanenz, Koerzitivfeldstärke) basierend auf den funktionalen Anforderungen fest (z. B. „50 kg müssen gehoben werden“ = Br ≥ 1,35 T).

- Wählen Sie eine Legierungssorte, die sowohl die Stabilitäts- als auch die Leistungsziele erfüllt (z. B. N48SH für den Einsatz bei 150 °C mit Br ≥ 1,4 T).

- Wählen Sie eine Schutzbeschichtung, die mit der Umgebung kompatibel ist und einen minimalen Flussmittelverlust aufweist (z. B. Ni-Cu-Ni für den allgemeinen Gebrauch, Epoxidharz für Korrosion).

- Stellen Sie sicher, dass die Behandlungen nach dem Sintern (Glühen, Spannungsabbau) mit den mechanischen Anforderungen übereinstimmen (z. B. Vibrationsfestigkeit für Motoren).

Indem sich die Auswahl an den individuellen Anforderungen der Anwendung orientiert, vermeiden Benutzer eine übermäßige Konstruktion oder leistungsschwache Magnete – und stellen so sicher, dass gesintertes NdFeB sowohl die erforderliche Festigkeit als auch Haltbarkeit bietet.

Jinlun Magnet spezialisiert sich auf Forschung, Entwicklung, Produktion und Vertrieb von leistungsstarken Seltenerd-Permanentmagneten.

-

Sales00@jlmagnet.com

Sales00@jlmagnet.com

-

+86-574-6321 2222

+86-574-6321 2222

-

+86-186 5748 2111

+86-186 5748 2111

-

Nr. 1658, Norddritte Ringstraße, Stadt Cixi, Provinz Zhejiang, 315300, China

Nr. 1658, Norddritte Ringstraße, Stadt Cixi, Provinz Zhejiang, 315300, China

QR-Code für Mobilgeräte

Copyright © Ningbo Jinlun Magnet Technology Co., Ltd. Alle Rechte vorbehalten.

Deutsch

Deutsch English

English 中文简体

中文简体 русский

русский Deutsch

Deutsch 日本語

日本語 한국어

한국어