Produkt-Suche

Menü Beenden

Welche Parameter sind für maßgeschneiderte gesinterte NdFeB-Magnete wichtig? Leitfaden zu Temperatur und Korrosion

Welche temperaturbezogenen Parameter sind für maßgeschneiderte gesinterte NdFeB-Magnete entscheidend?

Die Temperaturbeständigkeit ist einer der wichtigsten Parameter für maßgeschneiderte gesinterte NdFeB-Magnete , da ihre magnetischen Eigenschaften sehr hitzeempfindlich sind. Der erste Schlüsselparameter ist die maximale Betriebstemperatur (Tₒₚ): Dies bezieht sich auf die höchste Temperatur, bei der der Magnet seine magnetische Nennflussdichte ohne dauerhaften Verlust aufrechterhalten kann. Gesinterte NdFeB-Magnete werden nach Güteklasse basierend auf Tₒₚ klassifiziert: Beispielsweise hat die Güteklasse N35 eine Tₒₚ von 80 °C, während höherwertige Magnete wie N35SH eine Tₒₚ von 150 °C haben und Magnete der Güteklasse UH bis zu 200 °C aushalten können. Der zweite kritische Parameter ist die Curie-Temperatur (T꜀): Dies ist die Temperatur, bei der der Magnet alle seine magnetischen Eigenschaften verliert (paramagnetisch wird). Bei den meisten gesinterten NdFeB-Magneten liegt die Temperatur zwischen 310 °C und 380 °C. Dies ist zwar höher als die typischen Betriebstemperaturen, ist jedoch immer noch ein wichtiger Gesichtspunkt für Anwendungen, die kurzzeitigen Hitzespitzen ausgesetzt sind (z. B. in Automobilmotoren). Der dritte Parameter ist der Temperaturkoeffizient der Remanenz (αBr): Dieser misst die Rate des magnetischen Flussverlusts pro Grad Celsius über Raumtemperatur (z. B. -0,12 %/°C für Magnete der SH-Klasse). Ein niedrigerer (weniger negativer) αBr weist auf eine bessere magnetische Stabilität bei hohen Temperaturen hin.

Welche Korrosionsbeständigkeitsparameter und -behandlungen sind für maßgeschneiderte gesinterte NdFeB-Magnete unerlässlich?

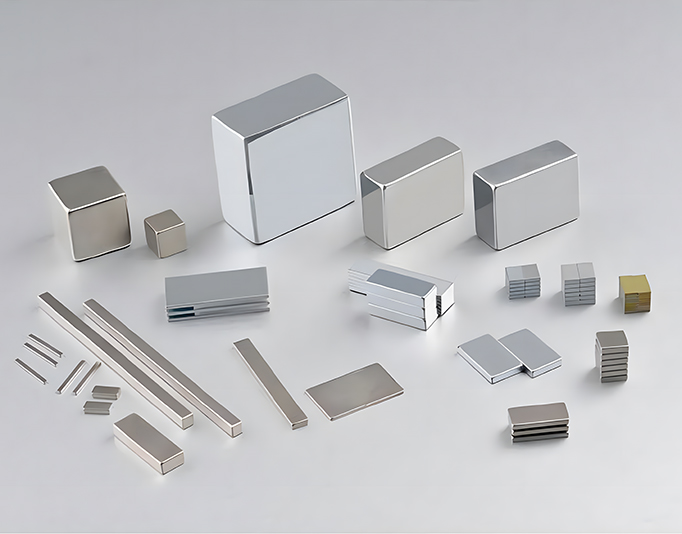

Gesinterte NdFeB-Magnete sind anfällig für Korrosion (aufgrund ihres hohen Neodymgehalts, der mit Sauerstoff und Feuchtigkeit reagiert), daher sind Korrosionsbeständigkeitsparameter und -behandlungen für die individuelle Anpassung von entscheidender Bedeutung. Der erste Parameter ist die Korrosionsrate: Sie misst, wie schnell sich der Magnet in einer bestimmten Umgebung (z. B. Salzwasser, Luftfeuchtigkeit) verschlechtert. Unbeschichtete gesinterte NdFeB-Magnete weisen eine hohe Korrosionsrate auf (bis zu 0,1 mm/Jahr in feuchten Umgebungen), daher sind Schutzbeschichtungen für die meisten Anwendungen obligatorisch. Der zweite wichtige Aspekt ist die Art und Dicke der Beschichtung: Zu den gängigen Beschichtungen gehören Nickel-Kupfer-Nickel (Ni-Cu-Ni), Zink (Zn), Epoxidharz (Ep) und Aluminium (Al). Ni-Cu-Ni-Beschichtungen (mit einer Dicke von 10–20 μm) bieten eine ausgezeichnete Korrosionsbeständigkeit (bestehen 48–96 Stunden Salzsprühtest gemäß ASTM B117), wodurch sie für Außen- oder Schiffsanwendungen geeignet sind. Epoxidbeschichtungen (20–50 μm dick) bieten eine hervorragende chemische Beständigkeit (beständig gegen Säuren und Laugen), sind jedoch weniger widerstandsfähig gegenüber mechanischer Beanspruchung. Der dritte Parameter ist die Porosität: Gesinterte NdFeB-Magnete haben eine poröse Struktur (Porosität von 2–5 %), daher müssen Beschichtungen in diese Poren eindringen, um innere Korrosion zu verhindern – einige Hersteller verwenden Versiegelungsbehandlungen (z. B. Imprägnierung mit Korrosionsschutzmitteln), um den Porenschutz zu verbessern.

Wie können Temperatur- und Korrosionsparameter an spezifische Anwendungsanforderungen angepasst werden?

Die Anpassung der Temperatur- und Korrosionsparameter an die Anwendung ist entscheidend, um sicherzustellen, dass der maßgeschneiderte gesinterte NdFeB-Magnet zuverlässig funktioniert. Für Automobilanwendungen (z. B. Magnete für Elektrofahrzeugmotoren) muss der Magnet Temperaturen von bis zu 150 °C standhalten (SH- oder UH-Klasse erforderlich) und Korrosion durch Motorflüssigkeiten widerstehen (daher ist eine Ni-Cu-Ni-Beschichtung ideal). Für Unterhaltungselektronik (z. B. Smartphone-Lautsprecher) sind niedrigere Temperaturen (bis zu 80 °C, N35-Qualität) ausreichend, aber der Magnet muss dünn sein und eine glatte Beschichtung (wie Epoxidharz) haben, um in kompakte Designs zu passen. Für erneuerbare Energieanwendungen im Freien (z. B. Windturbinengeneratoren) muss der Magnet Temperaturen von bis zu 120 °C (H- oder SH-Klasse) standhalten und einer langfristigen Einwirkung von Feuchtigkeit und Salz standhalten (was eine dicke Ni-Cu-Ni-Beschichtung plus ein sekundäres Dichtungsmittel erfordert). Für medizinische Geräte (z. B. MRT-Geräte) muss der Magnet bei Körpertemperatur (37 °C, also ein niedriges αBr von -0,08 %/°C oder besser) einen äußerst geringen magnetischen Flussverlust aufweisen und biokompatibel sein – Epoxidbeschichtungen oder Passivierungsbehandlungen (um das Auslaugen von Nickel zu vermeiden) werden hier bevorzugt. Bei Industriesensoren, die in Fabriken mit hoher Luftfeuchtigkeit eingesetzt werden, kann eine Kombination aus einer Zn-Beschichtung (aus Gründen der Kosteneffizienz) und einem feuchtigkeitsbeständigen Dichtungsmittel Korrosionsschutz und Budgetanforderungen in Einklang bringen.

Welche weiteren Leistungsparameter sollten für maßgeschneiderte gesinterte NdFeB-Magnete berücksichtigt werden?

Neben der Temperatur- und Korrosionsbeständigkeit beeinflussen zwei weitere wichtige Parameter die Eignung maßgeschneiderter gesinterter NdFeB-Magnete: magnetische Stärke und mechanische Toleranz. Die magnetische Stärke wird anhand der Remanenz (Br) (maximale magnetische Flussdichte) und der Koerzitivfeldstärke (HcJ) (Entmagnetisierungswiderstand) gemessen. Für Anwendungen mit hohem Drehmoment (z. B. Industriemotoren) sind typischerweise ein Br von 1,2–1,4 T und ein HcJ von 800–1200 kA/m erforderlich; Für Anwendungen mit geringem Stromverbrauch (z. B. Kühlschranktürdichtungen) sind niedrigere Werte (Br von 1,0–1,1 T, HcJ von 600–800 kA/m) ausreichend. Ebenso wichtig ist die mechanische Toleranz, insbesondere bei kleinen oder passgenauen Magneten: Beispielsweise können Magnete, die in der Mikroelektronik verwendet werden, Maßtoleranzen von ±0,01 mm erfordern, während größere Industriemagnete ±0,1 mm tolerieren können. Darüber hinaus muss die Formanpassung (z. B. Scheiben, Ringe, Blöcke oder komplexe Geometrien) an die Platzbeschränkungen der Anwendung angepasst werden – einige Formen (wie dünne Scheiben) erfordern möglicherweise eine Verstärkung, um Risse während der Installation zu verhindern, was durch Anpassen der Kornstruktur des Magneten während des Sinterns behoben werden kann.

Jinlun Magnet spezialisiert sich auf Forschung, Entwicklung, Produktion und Vertrieb von leistungsstarken Seltenerd-Permanentmagneten.

-

Sales00@jlmagnet.com

Sales00@jlmagnet.com

-

+86-574-6321 2222

+86-574-6321 2222

-

+86-186 5748 2111

+86-186 5748 2111

-

Nr. 1658, Norddritte Ringstraße, Stadt Cixi, Provinz Zhejiang, 315300, China

Nr. 1658, Norddritte Ringstraße, Stadt Cixi, Provinz Zhejiang, 315300, China

QR-Code für Mobilgeräte

Copyright © Ningbo Jinlun Magnet Technology Co., Ltd. Alle Rechte vorbehalten.

Deutsch

Deutsch English

English 中文简体

中文简体 русский

русский Deutsch

Deutsch 日本語

日本語 한국어

한국어