Produkt-Suche

Menü Beenden

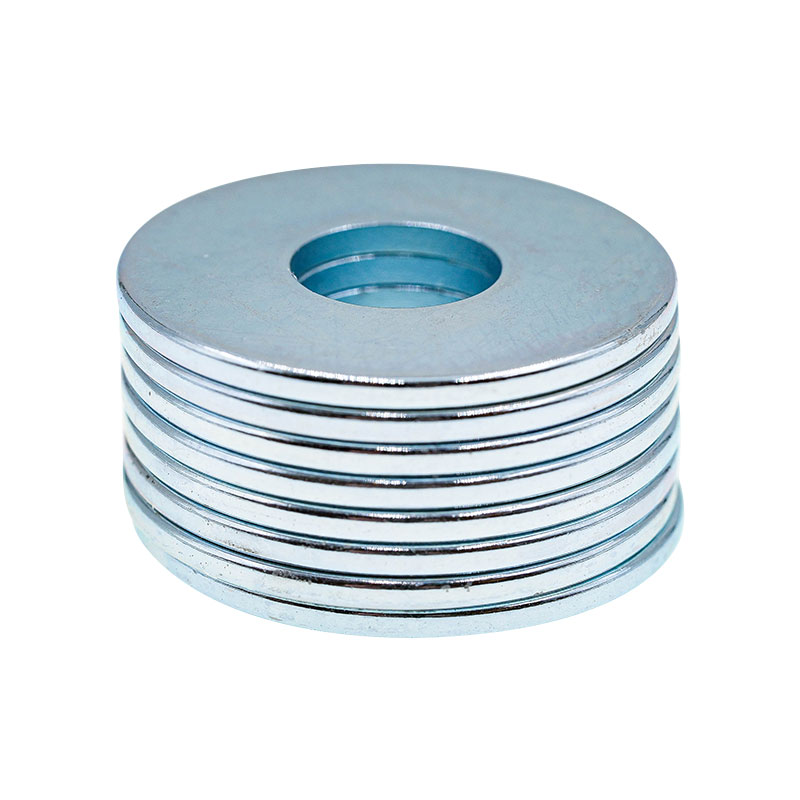

Ringgesinterte NdFeB-Magnete: Ein umfassender praktischer Leitfaden

1. Definitionsanalyse: Kerndefinition von der Komposition bis zur Leistung

Ringgesintertes NdFeB Magnete sind ringförmige Permanentmagnete, die aus Neodym (Nd), Eisen (Fe) und Bor (B) als Kernkomponenten bestehen, zur Leistungsoptimierung durch Seltenerdelemente wie Dysprosium (Dy), Terbium (Tb) und Niob (Nb) ergänzt und im „Pulvermetallurgie-Sinterverfahren“ hergestellt werden. Ihre Kernmerkmale lassen sich aus drei Aspekten definieren:

1.1 Zusammensetzung und Funktionen

Rolle der Hauptbestandteile: Neodym (25–35 %) bestimmt die Obergrenze des Energieprodukts; Liegt der Neodymgehalt unter 25 %, verringert sich das Energieprodukt um 10–15 %. Eisen (60–70 %) bildet die magnetische Matrix; Bei jeder Verringerung der Eisenreinheit um 0,1 % kann die magnetische Permeabilität um 2 % sinken. Bor (1–2 %) bildet die Nd₂Fe₁₄B-Verbindung – die Kernkristallstruktur, die starken Magnetismus erzeugt. Ein unzureichender Borgehalt (weniger als 1 %) führt zu einer unvollständigen Kristallstruktur und einer erheblichen Schwächung der magnetischen Leistung.

Regulierungsfunktionen von Hilfsmaterialien: Mit jedem Anstieg des Dysprosiumgehalts (Dy) um 1 % kann die maximale Betriebstemperatur um 8–10 °C erhöht werden, das Energieprodukt nimmt jedoch um 3–5 % ab, was ein Gleichgewicht zwischen Temperaturbeständigkeit und Magnetismus erfordert. Der Niob-Gehalt (Nb) wird auf 0,5–1 % kontrolliert, wodurch die Korngröße von 50 μm auf unter 30 μm verfeinert werden kann, wodurch die Biegefestigkeit des Magneten um 20–30 % erhöht und die Bruchrate bei der Verarbeitung verringert wird.

1.2 Strukturelle Vorteile und Anpassungsfähigkeit

Im Vergleich zu quadratischen, zylindrischen und anderen Formen sind die Hauptvorteile der ringförmigen Struktur:

Gleichmäßige Magnetfeldverteilung: Die ringförmige geschlossene Struktur kann die magnetische Flussleckrate unter 15 % steuern, während die Flussleckrate von quadratischen Magneten gleicher Größe etwa 25 % bis 30 % beträgt. Bei radialer Magnetisierung beträgt der Gleichmäßigkeitsfehler des Magnetfelds im Innenloch des Rings ≤3 %, wodurch er für Komponenten geeignet ist, die „umgebende Magnetfelder“ erfordern, wie z. B. Motorrotoren und Sensorspulen, wodurch das Rauschen von Magnetfeldschwankungen während des Gerätebetriebs reduziert werden kann.

Einfache Installation: Das zentrale Durchgangsloch kann ohne zusätzliche Halterungen direkt mit Schrauben oder Wellenhülsen befestigt werden. Bei UAV-Motoren (mit einem Gewichtsbedarf von ≤50 g) können mehr als 30 % des Installationsraums eingespart werden. Gleichzeitig nimmt die ringförmige Struktur die Kraft gleichmäßiger auf und ihr Widerstand gegen die Zentrifugalkraft ist 40 % stärker als der von zylindrischen Magneten in Hochgeschwindigkeitsszenarien (z. B. Motoren mit 10.000 U/min).

1.3 Kernleistungsindikatoren (IEC 60404-8-1-Standard)

| Leistungsindikator | Definition | Typischer Bereich | Betroffene Szenarien | Beispiel für Abweichungsauswirkungen |

| Energieprodukt (BH)max | Kernindikator zur Messung der magnetischen Feldstärke | 28-52 MGOe | Motordrehmoment, Sensorempfindlichkeit | Bei einer Verringerung von 45 MGOe auf 40 MGOe sinkt das Motordrehmoment um 12 %. |

| Koerzitivfeldstärke (HcB) | Fähigkeit, der Entmagnetisierung zu widerstehen | ≥800-2000 kA/m | Leistungsstabilität in Hochtemperaturumgebungen | Wenn HcB weniger als 1000 kA/m beträgt, übersteigt die Entmagnetisierungsrate 15 % bei 120 °C |

| Remanenz (Br) | Restliche magnetische Induktion nach der Magnetisierung | 1,15-1,45 T | Geräteausgangsleistung, Magnetfeldabdeckung | Eine Verringerung von Br um 0,1 T verkürzt die Sensorerkennungsentfernung um 20 %. |

| Maximale Betriebstemperatur | Maximale Temperatur ohne irreversible Entmagnetisierung | 80–200 °C (eingeteilt in N/M/H/SH/UH/EH) | Umweltanpassungsfähigkeit, Lebensdauer der Ausrüstung | Eine Temperaturüberschreitung um 10 °C erhöht die jährliche Entmagnetisierungsrate um 5–8 %. |

| Magnetische Permeabilität (μ) | Indikator für die magnetische Feldleitungskapazität | 1,05–1,15 μ₀ (Vakuumdurchlässigkeit) | Reaktionsgeschwindigkeit des Magnetfelds | Eine Verringerung von μ um 0,05 erhöht die Reaktionsverzögerung des Sensors um 10 ms |

2. Kernvorteile: Warum sie in mehreren Branchen die erste Wahl sind

Unter den permanentmagnetischen Materialien wie Ferriten und Samarium-Kobalt machen ringgesinterte NdFeB-Magnete dank vier unersetzlicher Vorteile mehr als 30 % des Marktanteils aus:

2.1 Führendes Energieprodukt: Starkes Magnetfeld in kleiner Größe

Nehmen wir als Beispiel einen Antriebsmotor für ein neues Energiefahrzeug (erfordert ein Drehmoment von ≥ 300 N·m). Ein Ferritmagnet benötigt einen Durchmesser von 300 mm und eine Dicke von 50 mm, um den Bedarf zu decken, und wiegt etwa 3,5 kg. Im Gegensatz dazu kann ein Ringmagnet der Güteklasse N45 (Energieprodukt 43-46MGOe) mit einem Durchmesser von 200 mm und einer Dicke von 35 mm den Standard erfüllen und wiegt nur 1,2 kg. Dadurch wird das Volumen um 40 % und das Gewicht um 35 % reduziert, was direkt die Motorlast reduziert und die Reichweite des Fahrzeugs um 15–20 % erhöht (berechnet auf der Grundlage eines Stromverbrauchs von 15 kWh pro 100 km; jede Gewichtsreduzierung um 10 kg erhöht die Reichweite um 2–3 km).

2.2 Anpassbare Temperaturstabilität

Durch die Anpassung des Anteils der Seltenerdelemente können die Temperaturanforderungen mehrerer Szenarien erfüllt werden. Die spezifischen Parameter und Anpassungsdetails verschiedener Qualitäten sind wie folgt:

Standardklassen (N/M): Klasse N hat eine maximale Betriebstemperatur von 80 °C und Klasse M von 100 °C. Sie eignen sich für kabellose Ladegeräte (Betriebstemperatur 40–60 °C) und kleine Haushaltsgeräte (z. B. Lüftermotoren, Temperatur ≤70 °C). Für diese Szenarien gelten niedrige Anforderungen an die Temperaturbeständigkeit, und durch die Auswahl von Standardqualitäten können die Kosten um 20–30 % gesenkt werden.

Hochtemperaturklassen (H/SH/UH): Klasse H hat eine maximale Betriebstemperatur von 120 °C, Klasse SH von 150 °C und Klasse UH von 180 °C. Die Sorte SH hat eine Entmagnetisierungsrate von ≤3 %, wenn sie 1000 Stunden lang kontinuierlich bei 150 °C betrieben wird, wodurch sie für Motorräume von Automobilen (Temperatur 120–140 °C) und industrielle Ofensensoren (Temperatur 150–160 °C) geeignet ist. Die Güteklasse UH kann die langfristigen Nutzungsanforderungen von Photovoltaik-Wechselrichtermotoren (Hochtemperaturumgebung 160–170 °C) erfüllen.

Ultrahochtemperaturqualität (EH): Mit einer maximalen Betriebstemperatur von 200 °C und einer Entmagnetisierungsrate von ≤5 % bei 200 °C wird es in speziellen Luft- und Raumfahrtgeräten (z. B. Motoren zur Lageregelung von Satelliten) verwendet. Dieses Szenario stellt extrem hohe Anforderungen an die Leistungsstabilität. Obwohl der Preis für Magnete der Güteklasse EH 80–100 % höher ist als der für Magnete der Güteklasse SH, kann dadurch ein Geräteausfall in extremen Umgebungen verhindert werden.

2.3 Flexible Anpassbarkeit der Magnetisierungsrichtungen

Je nach Anwendungsszenario können mehrere Magnetisierungsrichtungen entworfen werden, um unterschiedliche Magnetfeldanforderungen zu erfüllen. Die spezifischen Anpassungsdetails lauten wie folgt:

Axiale Magnetisierung: Das Magnetfeld verläuft parallel zur Ringachse und die axiale Magnetfeldstärke kann 80 % des Oberflächenmagnetfelds erreichen. Es eignet sich für Kopfhörerlautsprecher (die axiale Magnetfelder zum Antrieb der Membranen erfordern) und kleine Gleichstrommotoren (z. B. Spielzeugmotoren mit einer Leistung ≤ 10 W). Dieses Szenario stellt hohe Anforderungen an die Konsistenz der Magnetfeldrichtung und die Abweichung der axialen Magnetisierung muss innerhalb von ±5° kontrolliert werden.

Radiale Magnetisierung: Das Magnetfeld verläuft entlang der radialen Richtung des Rings und der Gleichmäßigkeitsfehler des Magnetfelds im inneren Loch des Rings beträgt ≤3 %. Es ist die erste Wahl für Antriebsmotoren neuer Energiefahrzeuge (die radiale Magnetfelder erfordern, um die Rotorrotation anzutreiben) und Windturbinenrotoren (mit einem Durchmesser von 1–2 m, die gleichmäßige radiale Magnetfelder erfordern). Die magnetische Energienutzungsrate der radialen Magnetisierung ist 15–20 % höher als die der axialen Magnetisierung.

Mehrpolige Magnetisierung: Auf der Oberfläche werden 8–32 Pole gebildet. Je mehr Pole vorhanden sind, desto geringer ist die Magnetfeldschwankung. Ein Ringmagnet mit 24-poliger Magnetisierung hat einen Magnetfeldschwankungsfehler von ≤1 %. Es wird in hochpräzisen Servomotoren (z. B. Servomotoren für CNC-Werkzeugmaschinen mit einer Positionierungsgenauigkeit von ±0,001 mm) verwendet, wodurch die Stabilität der Motorgeschwindigkeit verbessert und die Geschwindigkeitsschwankung von ±5 U/min auf ±1 U/min reduziert werden kann.

2.4 Signifikanter Kosteneffektivitätsvorteil

Die folgende Tabelle vergleicht die Leistung und Kosten verschiedener permanentmagnetischer Materialien:

| Art des permanentmagnetischen Materials | Energieproduktpalette (MGOe) | Maximale Betriebstemperatur (°C) | Preis (RMB/kg) | Passende Szenarien | Kostenvorteil (im Vergleich zu Samarium-Kobalt) |

| Gesintertes NdFeB (N45) | 43-46 | 80 | 300-400 | Unterhaltungselektronik, allgemeine Motoren | 70 %–80 % |

| Gesintertes NdFeB (SH45) | 40-43 | 150 | 500-600 | Automobilmotoren, Industrieausrüstung | 60 %–70 % |

| Samarium-Kobalt-Magnet (SmCo2:17) | 25-30 | 250 | 1500-1800 | Ultrahochtemperaturszenarien (z. B. Luft- und Raumfahrt) | - |

| Ferritmagnet | 3-5 | 120 | 20-30 | Low-Cost-Szenarien (z. B. Kühlschranktürdichtungen) | Allerdings unzureichende magnetische Leistung |

Nehmen wir als Beispiel die Gradientenspule eines medizinischen MRT (erfordert ein Energieprodukt von 38–42 MGOe und eine Betriebstemperatur von 120 °C). Die Verwendung von gesintertem NdFeB der Güteklasse N42H kostet etwa 50.000 RMB für die Magnete eines einzelnen Geräts. Bei Verwendung von Samarium-Kobalt-Magneten gleicher Leistung würden die Kosten 120.000–150.000 RMB betragen. Gesintertes NdFeB kann die Ausrüstungskosten um 60 % senken und gleichzeitig die Anforderungen an die Gleichmäßigkeit des Magnetfelds erfüllen (Fehler ≤ 0,1 %).

3. Herstellungsprozess: 10-stufiger verfeinerter Kontrollprozess

Achtzig Prozent der Leistungsunterschiede von ringgesinterten NdFeB-Magneten sind auf die Prozesssteuerung zurückzuführen. Der gesamte Produktionsprozess durchläuft 10 Schlüsselschritte mit jeweils strengen Parameterstandards, und Abweichungen bei Schlüsselparametern wirken sich direkt auf die Endleistung aus:

3.1 Rohstoffvorbehandlung (doppelte Kontrolle von Reinheit und Präzision)

Reinheitsanforderungen: Neodym ≥99,5 % (wenn der Sauerstoffgehalt 0,05 % übersteigt, bilden sich Nd₂O₃-Verunreinigungsphasen, wodurch das Energieprodukt um 5–8 % reduziert wird), Eisen ≥99,8 % (wenn der Kohlenstoffgehalt 0,03 % übersteigt, treten nach dem Sintern Poren auf, wodurch die mechanische Festigkeit um 10 % verringert wird), Bor ≥99,9 % (wenn der Wasserstoffgehalt übersteigt). 0,01 %, kommt es zu einer Wasserstoffversprödung, wodurch der Magnet anfällig für Risse wird. Die Gesamtmenge an Verunreinigungen (Sauerstoff, Kohlenstoff, Wasserstoff) muss ≤0,1 % betragen.

Dosierungsgenauigkeit: Es wird ein automatisches Wiegesystem (Genauigkeit 0,001 g) mit einem Dosierungsfehler von ≤ 0,01 % verwendet. Beispielsweise muss der Neodymanteil der Sorte N45 auf 31,5 % ± 0,2 % kontrolliert werden. Bei einem um 0,2 % geringeren Neodym-Anteil sinkt das Energieprodukt von 45MGOe auf 42MGOe. In der Zwischenzeit muss die Mischung nach dem Dosieren 30–60 Minuten lang in einer Argonatmosphäre gemischt werden, um eine gleichmäßige Zusammensetzung zu gewährleisten. Eine unzureichende Mischzeit führt zu lokalen Abweichungen in der Zusammensetzung und Leistungsschwankungen von mehr als 5 %.

3.2 Vakuumschmelzen (wichtiges Bindeglied zur Oxidationsverhinderung)

Ausstattung und Schutz: Zum Einsatz kommt ein Mittelfrequenz-Induktionsofen mit einer Temperatur von 1000-1200°C. Während des Schmelzprozesses wird hochreines Argon (Reinheit ≥99,999 %, Taupunkt ≤-60 °C) mit einer Durchflussrate von 5–10 l/min eingeführt. Eine zu niedrige Durchflussrate führt zur Oxidation der Legierung und bildet eine 2–3 μm dicke Oxidschicht auf der Oberfläche, die beim anschließenden Zerkleinern nur schwer entfernt werden kann. Die Schmelzzeit beträgt 1-2 Stunden; Eine zu lange Schmelzzeit führt zur Verflüchtigung von Seltenerdelementen (die Verflüchtigungsrate von Neodym beträgt 0,5 % pro Stunde), was sich auf das Zusammensetzungsverhältnis auswirkt.

Barrenverarbeitung: Der Legierungsbarren muss nach dem Schmelzen innerhalb von 24 Stunden (wenn die Temperatur unter 200 °C sinkt) zerkleinert werden. Wenn der Barren länger als 48 Stunden belassen wird, bilden sich grobe Körner (Größe über 100 μm) im Inneren des Barrens und das Energieprodukt nimmt nach dem anschließenden Sintern um 10–15 % ab. Mit einem Backenbrecher wird der Barren in 5–10 mm große Partikel zerkleinert; Zu große Partikel (mehr als 10 mm) erschweren die anschließende Feinmahlung, während zu kleine Partikel (weniger als 5 mm) anfällig für Oxidation sind.

3.3 Pulvervorbereitung (Kontrolle der Partikelgröße und Morphologie)

Zerkleinerungsprozess: Zuerst wird ein Backenbrecher zum Grobzerkleinern auf 5–10 mm verwendet, und dann wird eine Windsichtermühle zum Feinmahlen auf 3–5 μm verwendet (Partikelgrößenfehler ≤ 0,5 μm). Für jede Abweichung der Partikelgröße um 1 μm ändert sich die Magnetdichte um 0,1 g/cm³ (Standarddichte 7,5–7,6 g/cm³). Der Arbeitsdruck der Windsichtermühle wird auf 0,6–0,8 MPa geregelt; Ein zu niedriger Druck führt zu einer ungleichmäßigen Partikelgröße, während ein zu hoher Druck zu feines Pulver (weniger als 2 μm) erzeugt, was das Risiko einer Sinteragglomeration erhöht.

Oxidationsschutz: Der gesamte Feinmahlprozess wird in einer Argonatmosphäre (Sauerstoffgehalt ≤50 ppm) durchgeführt. Nach der Entnahme muss das Pulver sofort versiegelt und verpackt werden (Vakuumgrad ≤1×10⁻²Pa). Wenn es länger als 30 Minuten der Luft ausgesetzt wird, steigt der Sauerstoffgehalt des Pulvers auf über 200 ppm und nach dem Sintern treten im Inneren des Magneten oxidative Poren auf, die die Koerzitivfeldstärke um 8–10 % verringern.

3.4 Magnetfeldformung (Ausrichtung magnetischer Domänen)

Ausrüstung und Parameter: Es wird eine bidirektionale Pressmaschine mit einem axialen Druck von 200–300 MPa (bei jeder Erhöhung des Drucks um 50 MPa erhöht sich die Gründichte um 0,2 g/cm³) und einem radialen Magnetfeld von 1,5–2,0 T (bei jeder Erhöhung der Magnetfeldstärke um 0,2 T erhöht sich der Ausrichtungsgrad der magnetischen Domänen um 5 %) verwendet, um sicherzustellen, dass die Richtung der leichten Magnetisierung des Magnetpulvers ausgerichtet ist die Magnetfeldrichtung. Der Orientierungsgrad muss ≥90 % betragen; andernfalls verringert sich das Energieprodukt um 15–20 %.

Formdesign: Die Form besteht aus Hartmetall (mit hoher Verschleißfestigkeit und einer Lebensdauer von mehr als 100.000 Malen). Die Positionierungsstruktur an der Innenwand stellt sicher, dass der Rundheitsfehler des ringförmigen Grünkörpers ≤0,1 mm und der Höhenfehler ≤0,05 mm beträgt. Die Formtemperatur wird auf 50-60°C geregelt; Eine zu niedrige Temperatur führt dazu, dass der Grünkörper leicht reißt, während eine zu hohe Temperatur das Schmiermittel ungültig macht und die Entformung beeinträchtigt.

3.5 Vakuumsintern (Kristallverdichtung)

Sinterkurve: Ein dreistufiger Heizprozess muss strikt eingehalten werden: ① Niedertemperaturstufe (200–400 °C): 2 Stunden lang halten, um das Schmiermittel (z. B. Zinkstearat) im Grünkörper zu entfernen, mit einer Heizrate von 5 °C/min; Eine zu hohe Erwärmungsrate führt dazu, dass sich das Schmiermittel zu schnell verflüchtigt, was zu Rissen im Grünkörper führt. ② Hochtemperaturstufe (1050–1120 °C): 4–6 Stunden lang halten, um die Pulverpartikel zu einem dichten Kristall zu sintern; Mit jeder Verkürzung der Haltezeit um eine Stunde verringert sich die Magnetdichte um 0,1 g/cm³. ③ Abkühlphase: Abkühlen auf Raumtemperatur mit einer Geschwindigkeit von 5 °C/min; Eine zu hohe Abkühlgeschwindigkeit erzeugt innere Spannungen und führt zum Bruch des Magneten.

Anforderung an den Vakuumgrad: Der Vakuumgrad im Sinterofen muss ≥1×10⁻³Pa betragen. Ein unzureichender Vakuumgrad (z. B. 1 × 10⁻²Pa) führt zu Oxidation auf der Magnetoberfläche und bildet eine 1–2 μm dicke Oxidschicht, die bei der anschließenden Verarbeitung entfernt werden muss, was zu mehr Materialverschwendung führt. Unterdessen können instabile Vakuumniveaus bei verschiedenen Magnetchargen zu Leistungsschwankungen von mehr als 5 % führen.

3.6 Alterungsbehandlung (Leistungsoptimierung)

Primäralterung: 2 Stunden lang bei 900 °C halten, um die Nd₂Fe₁₄B-Hauptphase auszufällen. Eine Temperaturabweichung von ±5 °C führt zu einer Änderung des Hauptphasengehalts um 3–5 %. Nach dem Halten mit einer Geschwindigkeit von 10 °C/min auf 600 °C abkühlen, um innere Spannungen durch schnelle Temperaturänderungen zu vermeiden.

Sekundäralterung: 4 Stunden bei 500–600 °C halten, um seltenerdreiche Phasen (z. B. Nd₃Fe₁₄B) auszufällen, die sich um die Hauptphase verteilen und die Koerzitivfeldstärke verbessern. Eine Temperaturabweichung von ±10 °C führt zu einer Änderung der Koerzitivkraft um 100–200 kA/m. Ein Halten für weniger als 3 Stunden führt zu einer unzureichenden Verbesserung der Koerzitivfeldstärke, während ein Halten für mehr als 5 Stunden das Energieprodukt um 2–3 % reduziert.

3.7 Bearbeitung (Präzisionsmaßkontrolle)

Grobbearbeitung: Verwenden Sie eine Diamantschleifscheibe (120–150 Mesh), um den gesinterten Rohling auf nahezu fertige Abmessungen zu schneiden (mit einer Bearbeitungszugabe von 0,1–0,2 mm). Kontrollieren Sie die Schnittgeschwindigkeit auf 10–15 mm/min; Eine zu hohe Geschwindigkeit führt dazu, dass die Temperatur der Schneidoberfläche über 100 °C ansteigt, was zu einer lokalen Entmagnetisierung führt. Eine Schnitttiefenabweichung von 0,05 mm führt zu einem unzureichenden Spielraum für die anschließende Nachbearbeitung und beeinträchtigt die Maßhaltigkeit.

Endbearbeitung: Verwenden Sie eine CNC-Schleifmaschine zum Schleifen von Innenlöchern, Außenkreisen und Stirnflächen mit einer Diamantschleifscheibe (200–300 Mesh). Kontrollieren Sie die Schleifvorschubgeschwindigkeit auf 5–10 μm pro Durchgang, um Maßgenauigkeit sicherzustellen: Durchmessertoleranz ± 0,02 mm, Rundheit ≤ 0,005 mm und Oberflächenrauheit Ra ≤ 0,8 μm. Reinigen Sie nach dem Schleifen mit Ultraschallwellen (40-kHz-Frequenz, 10–15 Minuten) und einem neutralen Reinigungsmittel auf Wasserbasis (pH 7–8), um Schleifreste zu entfernen, die bei der anschließenden Oberflächenbehandlung zu Blasenbildung führen können. Bei hochpräzisen Servomotormagneten (z. B. Ringmagneten mit 50 mm Durchmesser) gewährleistet die Nachbearbeitungsprüfung mit einem Laser-Durchmessermesser eine Abweichung des Außendurchmessers von ≤ 0,003 mm und verhindert so ungleichmäßige Luftspalte zwischen Motorrotor und Stator, die Betriebsgeräusche verursachen.

3.8 Oberflächenbehandlung (Korrosionsschutz)

Parameter und Anwendungsszenarien unterschiedlicher Oberflächenbehandlungsverfahren müssen genau aufeinander abgestimmt sein, mit konkreten Details wie folgt:

Verzinkung (Zn): Verwenden Sie saure Verzinkung mit einer Schichtdicke von 5–10 μm (lokale Dickenabweichung ≤ 1 μm). Bei der Passivierung nach dem Galvanisieren wird eine Chromatlösung (pH 2-3) verwendet, um die Korrosionsbeständigkeit zu verbessern. Der neutrale Salzsprühtest (5 %ige NaCl-Lösung, 35 °C) muss ≥48 Stunden ohne Rotrost dauern. Geeignet für trockene Umgebungen (z. B. Innenmotoren, Bürogerätesensoren) mit geringen Kosten (ca. 0,5 RMB pro Stück), aber die Lebensdauer beträgt in Umgebungen mit einer Luftfeuchtigkeit ≥80 % nur 1–2 Jahre.

Nickel-Kupfer-Nickel-Beschichtung (Ni-Cu-Ni): Verwenden Sie ein dreischichtiges Galvanisierungsverfahren: unteres Nickel (3–5 μm) für verbesserte Haftung, mittleres Kupfer (8–10 μm) für verbesserte Korrosionsbeständigkeit und oberes Nickel (4–5 μm) für erhöhte Oberflächenhärte (Härte ≥HV300), mit einer Gesamtdicke von 15–20 μm. Der Salzsprühnebeltest dauert ≥120 Stunden und eignet sich für feuchte Umgebungen (z. B. Wasserpumpenmotoren, kleine Außengeräte) mit einer Lebensdauer von 3–5 Jahren. Kontrollieren Sie die Stromdichte während des Galvanisierens (1–2 A/dm² für Nickel unten, 2–3 A/dm² für Kupfer in der Mitte, 1–1,5 A/dm² für Nickel oben); Eine zu hohe Stromdichte führt zu rauen Beschichtungen, die das Aussehen und die Korrosionsbeständigkeit beeinträchtigen.

Epoxidbeschichtung: Elektrostatisches Sprühen mit einer Beschichtungsdicke von 20–30 μm (Gleichmäßigkeitsabweichung ≤ 2 μm) und Aushärtung bei 120–150 °C für 30–60 Minuten. Die ausgehärtete Beschichtung weist eine Haftung von ≥5 MPa (Gitterschnitttest) und eine ausgezeichnete Säure-Base-Beständigkeit auf (kein Abblättern oder Verfärben nach 24-stündigem Eintauchen in 5 %ige H₂SO₄- oder 5 %ige NaOH-Lösung). Geeignet für medizinische Geräte (z. B. MRT-Gradientenspulen) und Geräte für die Meeresumwelt (z. B. Schiffsmotoren), mit Salzsprühtests von ≥ 200 Stunden und einer Lebensdauer von 5–8 Jahren. Die Beschichtung hat jedoch eine Hochtemperaturgrenze (maximale Betriebstemperatur ≤150 °C), bei deren Überschreitung es zu Erweichung und Abblättern kommt.

3.9 Magnetisierung (Magnetismusvermittlung)

Auswahl der Ausrüstung: Wählen Sie spezielle Ausrüstung basierend auf der Magnetisierungsrichtung: unipolare Kopfmagnetisierer (Magnetfeldstärke ≥ 2,5 T) für axiale Magnetisierung, mehrpolige ringförmige Magnetisierungsvorrichtungen (Magnetfeldstärke ≥ 3,0 T) für radiale Magnetisierung und kundenspezifische mehrpolige Magnetisierungsspulen (8–32 Pole) mit entsprechend der Polzahl angepassten Windungen (z. B. haben 16-polige Spulen doppelt so viele Windungen). 8-polige Spulen).

Magnetisierungsparameter: Der Magnetisierungsstrom muss das 3- bis 5-fache der Koerzitivfeldstärke des Magneten betragen. Beispielsweise erfordern Magnete der Güteklasse SH mit HcB = 1200 kA/m einen Magnetisierungsstrom von 3600–6000 kA/m, um eine gesättigte Magnetisierung sicherzustellen (Unsättigung reduziert das Energieprodukt um 10–15 %). Kontrollieren Sie die Magnetisierungszeit auf 0,1–0,5 Sekunden (Impulsmagnetisierung); Eine übermäßige Zeit führt zu einer Erwärmung der Spule, was sich auf die Lebensdauer der Ausrüstung auswirkt. Positionieren Sie den Magneten in der Zwischenzeit genau in der Mitte der Magnetisierungsvorrichtung. Eine Positionierungsabweichung von mehr als 0,5 mm führt zu einem Richtungsversatz des Magnetfelds und beeinträchtigt die Anwendungsleistung (z. B. führt eine Magnetisierungsabweichung der Motorrotoren zu Geschwindigkeitsschwankungen).

Inspektion nach der Magnetisierung: Messen Sie nach der Magnetisierung mit einem Gaussmeter die Oberflächenmagnetfeldstärke an fünf gleichmäßig verteilten Punkten auf dem Magneten (oben, unten, links, rechts am äußeren Kreis und in der Mitte der Endfläche). Die Abweichung muss ≤5 % betragen; Passen Sie andernfalls die Magnetisierungsparameter oder die Positionierung neu an, um gleichmäßige Magnetfelder sicherzustellen.

3.10 Umfassende Inspektion (Leistungs- und Qualitätskontrolle)

Testen der magnetischen Leistung: Verwenden Sie einen Permanentmagnet-Materialtester (z. B. Modell NIM-2000, Genauigkeit ±0,5 %), um BHmax, HcB, Br und andere Parameter mithilfe der Entmagnetisierungskurvenmethode zu testen. Stichprobenweise 3–5 Stück pro Charge; Wenn ein Teil ausfällt, verdoppeln Sie die Stichprobengröße. Wenn weiterhin Fehler auftreten, wird die gesamte Charge abgelehnt. Konditionieren Sie den Magneten vor dem Test 2 Stunden lang bei 25 °C ± 2 °C (Temperaturabweichungen wirken sich auf die Ergebnisse aus: Br nimmt um 0,1 % pro 1 °C Anstieg ab).

Maß- und Aussehensprüfung: Verwenden Sie ein Koordinatenmessgerät (Genauigkeit ± 0,001 mm) für die Maßprüfung mit einer Abtastrate ≥ 10 %, einschließlich Außendurchmesser, Innendurchmesser, Dicke, Rundheit und Koaxialität (Koaxialität zwischen Innenloch und Außenkreis ≤ 0,01 mm). Fehlerhafte Produkte werden gesondert gekennzeichnet und dürfen nicht in nachgelagerte Prozesse gelangen. Verwenden Sie ein visuelles Inspektionssystem (Auflösung ≥2 Millionen Pixel) zur Prüfung des Erscheinungsbilds, um Oberflächenkratzer (qualifiziert, wenn Tiefe ≤0,1 mm und Länge ≤2 mm), Abblättern der Beschichtung (qualifiziert, wenn Fläche ≤0,5 mm²) und Risse (jeder sichtbare Riss wird abgelehnt) zu identifizieren. Die Rate an Erscheinungsfehlern muss unter 0,3 % gehalten werden.

Zuverlässigkeitstests: Führen Sie vierteljährlich Zuverlässigkeitsproben durch, einschließlich Hochtemperaturstabilitätstests (Halten bei maximaler Betriebstemperatur für 1000 Stunden, mit magnetischer Leistungsdämpfung ≤ 5 % zur Qualifizierung), Niedertemperaturstabilitätstests (Halten bei -40 °C für 100 Stunden, mit Leistungsdämpfung ≤ 2 % zur Qualifizierung) und Vibrationstests (10-2000 Hz-Sweep-Vibration mit 10 g Beschleunigung, ohne Risse und Leistung). Dämpfung ≤3 % für die Qualifizierung), um eine langfristige Zuverlässigkeit sicherzustellen.

4. Typische Anwendungsszenarien: Kernanpassungslösungen für sechs Branchen

Die Anwendung ringgesinterter NdFeB-Magnete erstreckt sich über mehrere Bereiche. Im Folgenden sind detaillierte Parameter und Auswirkungen von Anpassungslösungen für jede Branche aufgeführt:

| Anwendungsszenario | Kernanforderungen an Leistungsparameter | Oberflächenbehandlungsmethode | Schlüsseleffekte |

| Antriebsmotor für neue Energiefahrzeuge | Energieprodukt 45–48 MGOe (N45–N48), 150 °C (SH-Klasse), radiale Magnetisierung (8–16 Pole), Außendurchmesser 180–250 mm | Nickel-Kupfer-Nickel-Beschichtung (15–20 μm) | Motorleistung 200 kW, Drehzahl 18.000 U/min, Energieumwandlungswirkungsgrad 97 % |

| Industrieller Servomotor | Energieprodukt 48–50 MGOe (N48–N50), 180 °C (UH-Klasse), mehrpolige Magnetisierung (24–32 Pole), Rundheit ≤ 0,003 mm | Epoxidbeschichtung (20–30 μm) | Positionierungsgenauigkeit ± 0,001 mm, geeignet für die Präzisionsbearbeitung von CNC-Maschinen |

| Kabelloses Ladegerät | Energieprodukt 33–36 MGOe (N35), 100 °C (M-Klasse), axiale Magnetisierung, Außendurchmesser 20–30 mm | Verzinkung (5–10 μm) | Ladeeffizienz 15 W, Ausrichtungsabweichung ≤2 mm |

| Medizinische MRT-Gradientenspule | Energieprodukt 38-42MGOe (N42), 120°C (H-Klasse), axiale Magnetisierung, Gleichmäßigkeitsfehler ≤0,05 % | Säure- und alkalibeständige Epoxidbeschichtung | Bildauflösung 0,5 mm, zeigt deutlich kleine Hirnläsionen |

| Rotor einer Windkraftanlage | Energieprodukt 38–40 MGOe (N40), 150 °C (SH-Klasse), radiale Magnetisierung, Außendurchmesser 1000–1500 mm | Nickel-Kupfer-Nickel-Epoxid-Verbundbeschichtung | Die jährliche Stromerzeugung stieg um 10 %, die Ausfallrate beträgt ≤0,5 Mal pro Jahr |

| Inverter-Klimakompressor | Energieprodukt 38–42 MGOe (N42), 100 °C (M-Klasse), radiale Magnetisierung, Innendurchmesser 30–40 mm | Verzinkung (8–12 μm) | Energieverbrauch um 30 % reduziert, Lärm ≤40 dB, Kühlgeschwindigkeit um 20 % erhöht |

5. Auswahlhilfe: Präzise Bedarfsanpassung in vier Schritten

Eine unsachgemäße Auswahl kann zu Leistungseinbußen oder Geräteausfällen führen. Es folgt ein wissenschaftliches Auswahlverfahren:

5.1 Schritt 1: Kernparameteranforderungen klären

Bestimmung magnetischer Parameter: Berechnen Sie das erforderliche Energieprodukt basierend auf den Leistungs- und Leistungsanforderungen der Ausrüstung. Zum Beispiel:

Kleine Gleichstrommotoren (Leistung ≤ 100 W, Drehmoment ≤ 1 N·m): Energieprodukt 28–36 MGOe (N30–N35), um den Grundstrombedarf zu geringen Kosten zu decken.

Mittlere Antriebsmotoren (Leistung 100 W–10 kW, Drehmoment 1–10 N·m): Energieprodukt 38–48 MGOe (N40–N48), um Leistung und Kosten in Einklang zu bringen, geeignet für industrielle Automatisierungsgeräte.

Große Hochleistungsausrüstung (Leistung ≥10 kW, Drehmoment ≥10 N·m): Energieprodukt 50–52 MGOe (N50–N52), um eine hohe Drehmomentabgabe zu gewährleisten, geeignet für Fahrzeuge mit neuer Energie, Windkraftanlagen und andere Szenarien.

Bestätigung der Dimensionsparameter: Geben Sie den Außendurchmesser (D), den Innendurchmesser (d), die Dicke (H) und die Toleranzanforderungen des Ringmagneten an. Berechnen Sie das Gewicht mit der Formel „Volumen = π×(D²-d²)×H/4“ und passen Sie die Abmessungen basierend auf den Gewichtsgrenzen der Ausrüstung an (z. B. erfordern UAV-Motormagnete ein Gewicht ≤ 50 g). Geben Sie in der Zwischenzeit geometrische Toleranzen wie Rundheit (≤0,005 mm für hohe Präzision, ≤0,01 mm für Standardpräzision) und Koaxialität (≤0,01 mm) an, um eine Beeinträchtigung der Montage und Anwendung zu vermeiden.

Auswahl der Magnetisierungsrichtung: Bestimmen Sie basierend auf den Magnetfeldanforderungen der Ausrüstung: radiale Magnetisierung für Motorrotoren (erfordert umgebende Magnetfelder), axiale Magnetisierung für Lautsprecher und Sensoren (erfordert unidirektionale Magnetfelder) und mehrpolige Magnetisierung für hochpräzise Servomotoren (erfordert mehrpolige Magnetfelder), wobei die Polzahl entsprechend den Geschwindigkeitsanforderungen angepasst wird (höhere Geschwindigkeit erfordert mehr Pole, z. B. 16–24 Pole für Motoren mit 10.000 U/min.

5.2 Schritt 2: Betriebsumgebungsbedingungen bewerten

Temperaturumgebung: Messen Sie die maximale Temperatur und den Temperaturschwankungsbereich der Betriebsumgebung des Geräts, um die entsprechende Klasse auszuwählen:

Umgebungen mit niedrigen Temperaturen (-40–0 °C, z. B. Kühlkettenausrüstung): Standard-N/M-Typen sind ausreichend (maximale Betriebstemperatur 80–100 °C, stabile Leistung bei niedrigen Temperaturen), ohne dass Hochtemperaturtypen zur Kostensenkung erforderlich sind.

Umgebungen mit normaler Temperatur (0–80 °C, z. B. Innenmotoren, Unterhaltungselektronik): N/M-Klassen sind ausreichend; Wählen Sie für Szenarien mit kurzfristigen Temperaturschwankungen (z. B. schlechte Wärmeableitung im Sommer) die H-Klasse (120 °C), um einen Sicherheitsspielraum zu reservieren.

Umgebungen mit hohen Temperaturen (80–150 °C, z. B. Motorräume von Kraftfahrzeugen, Industrieöfen): SH-Klasse (150 °C) ist die grundlegende Wahl; Für einen Langzeitbetrieb in der Nähe von 150 °C wählen Sie die UH-Klasse (180 °C), um eine thermische Entmagnetisierung zu vermeiden.

Umgebungen mit extrem hohen Temperaturen (150–200 °C, z. B. Luft- und Raumfahrtausrüstung): EH-Klasse (200 °C) ist die einzige Option, um eine stabile Leistung bei extremen Temperaturen zu gewährleisten.

Korrosions- und Feuchtigkeitsumgebung: Wählen Sie die Oberflächenbehandlung basierend auf der Korrosivität der Umgebung:

Trockene und saubere Umgebungen (Bürogeräte in Innenräumen, Haushaltsgeräte): Verzinkung ist ausreichend, mit geringen Kosten und grundlegendem Schutz.

Feuchte Umgebungen (Wasserpumpen, Klimaanlagen, Außengeräte): Nickel-Kupfer-Nickel-Beschichtung für stärkere Korrosionsbeständigkeit, geeignet für Umgebungen mit einer Luftfeuchtigkeit ≤90 %.

Säure-alkalische korrosive Umgebungen (medizinische Geräte, chemische Geräte, Meeresumgebungen): Epoxidbeschichtung für Säure-Laugen- und Salznebelbeständigkeit, geeignet für komplexe korrosive Umgebungen.

Vibrations- und Stoßumgebung: Szenarien mit hohen Vibrationen (Baumaschinen, Fahrwerksmotoren für Kraftfahrzeuge, Vibrationsbeschleunigung 5–10 g) erfordern Magnete mit höherer mechanischer Festigkeit, wie z. B. Magnete mit Niobzusatz (Biegefestigkeit ≥200 MPa, Schlagfestigkeit ≥5 kJ/m²). Fügen Sie während der Installation elastische Pufferpolster (1–3 mm dicke Silikonpolster) hinzu, um Magnetschäden durch Vibrationen zu reduzieren. In Szenarien mit geringer Vibration (Innenmotoren, Sensoren, Vibrationsbeschleunigung ≤5g) können Magnete mit normaler mechanischer Festigkeit verwendet werden.

5.3 Schritt 3: Balance zwischen Leistung und Kosten

Vermeiden Sie eine Überauswahl: Wählen Sie die passende Note basierend auf den tatsächlichen Bedürfnissen aus, ohne blind nach hohen Noten zu streben. Beispielsweise erfordern Haushaltsventilatormotoren (Leistung 50 W, Drehmoment 0,5 N·m) nur die Klasse N35 (Energieprodukt 33–36 MGOe); Die Auswahl der Sorte N52 (Energieprodukt 50–52 MGOe) erhöht die Kosten um 200 %, verbessert jedoch die Leistung (Motorgeschwindigkeit, Windstärke) um weniger als 5 %, was zu Kostenverschwendung führt. Ebenso erfüllen gewöhnliche Sensoren (Erkennungsabstand 5 mm) die Standards der Klasse N30 (Energieprodukt 28–30 MGOe), sodass keine höheren Klassen erforderlich sind.

Optimierung der Massenbeschaffungskosten: Verhandeln Sie bei Beschaffungsmengen ≥ 1000 Stück maßgeschneiderte Komponentenparameter mit Lieferanten, um die Kosten zu senken und gleichzeitig die Leistungsanforderungen zu erfüllen. Beispielsweise reduzierte eine Industrieausrüstungsfabrik, die Ringmagnete für Fließbandmotoren kaufte (Energieprodukt 40–42 MGOe, maximale Betriebstemperatur 120 °C), den Dysprosiumgehalt von 2 % auf 1,5 %, wodurch HcB ≥1000 kA/m gewährleistet wurde, während gleichzeitig die Beschaffungskosten um 15 % pro Kilogramm gesenkt wurden und etwa 80.000 RMB an jährlichen Beschaffungskosten eingespart wurden. In der Zwischenzeit können bei der Massenbeschaffung kürzere Lieferzyklen ausgehandelt werden (von standardmäßig 15 Tagen auf 7–10 Tage), um Produktionsverzögerungen aufgrund von Lagerbeständen zu vermeiden.

Kostenanpassung durch Dimensionsoptimierung: Optimieren Sie die Magnetabmessungen, um die Kosten zu senken, ohne die Gerätemontage zu beeinträchtigen. Wenn Sie beispielsweise die Dicke eines Ringmagneten von 5 mm auf 4,8 mm reduzieren (um die Anforderung eines Montagespalts von 0,2 mm zu erfüllen), verringert sich das Gewicht pro Stück um 4 %. Bei einer jährlichen Beschaffung von 100.000 Stück reduziert dies den Rohstoffverbrauch um ca. 200 kg und die jährlichen Kosten um ca. 60.000 RMB. Darüber hinaus kosten Magnete in Standardgrößen (z. B. 50 mm, 60 mm Außendurchmesser) 10–15 % weniger in der Herstellung als nicht standardmäßige Größen (z. B. 52,3 mm Außendurchmesser), da nicht standardmäßige Größen kundenspezifische Formen erfordern, was die Formkosten erhöht und die Produktionseffizienz verringert.

5.4 Schritt 4: Lieferantenqualifikationen überprüfen

Überprüfung der Systemzertifizierung: Priorisieren Sie Lieferanten mit einer ISO 9001-Zertifizierung für das Qualitätsmanagementsystem, um klare Qualitätskontrollprozesse sicherzustellen (z. B. Rohstoffinspektion, In-Prozess-Inspektion, 100 %-Inspektion des Endprodukts). Bestätigen Sie für Automobilanwendungen (z. B. Antriebsmotoren, Lenksystemsensoren), dass Lieferanten über eine Zertifizierung des Automobil-Qualitätsmanagementsystems IATF 16949 verfügen, die strengere Anforderungen an die Produktkonsistenz und Rückverfolgbarkeit stellt (z. B. Aufbewahrung von Rohmaterialbeschaffungsaufzeichnungen, Produktionsparameteraufzeichnungen und Inspektionsberichten für jede Charge für mindestens drei Jahre). Für Magnete, die in medizinischen Geräten (z. B. Diagnoseinstrumenten, Therapiegeräten) verwendet werden, müssen Lieferanten über die Zertifizierung des Qualitätsmanagementsystems für Medizingeräte nach ISO 13485 verfügen, um die Einhaltung der Hygiene- und Sicherheitsstandards der Gesundheitsbranche sicherzustellen.

Bewertung der Testfähigkeit: Fordern Sie Lieferanten auf, eine Liste der Testgeräte und jährliche Kalibrierungsberichte bereitzustellen. Kernprüfgeräte (z. B. Permanentmagnet-Materialprüfgeräte, Koordinatenmessgeräte) müssen von national anerkannten Metrologieinstituten kalibriert werden, wobei die Kalibrierungsberichte ≤1 Jahr gültig sein müssen. Darüber hinaus müssen Lieferanten für jede Charge „Werksinspektionsberichte“ ausstellen, die wichtige Daten wie magnetische Eigenschaften (gemessene BHmax-, HcB- und Br-Werte), Maßabweichungen, Dicke der Oberflächenbehandlung und Ergebnisse von Salzsprühtests enthalten. Fordern Sie für Szenarien mit hoher Nachfrage (z. B. Luft- und Raumfahrtausrüstung) Inspektionsberichte Dritter an (herausgegeben von Laboren mit CNAS-Akkreditierung), um die Objektivität der Testergebnisse sicherzustellen.

Produktionserfahrung und Kapazitätsüberprüfung: Priorisieren Sie Lieferanten mit ≥5 Jahren Erfahrung und einer jährlichen Produktionskapazität von ≥500 Tonnen. Solche Unternehmen verfügen in der Regel über ausgereifte Prozesskontrollfunktionen (z. B. präzise Kontrolle der Pulverpartikelgröße, Stabilität der Sintertemperatur), wodurch das Risiko von Produktleistungsabweichungen aufgrund von Produktionsschwankungen (z. B. Energieproduktabweichung ≤ 3 % über Chargen hinweg) verringert wird. Machen Sie sich in der Zwischenzeit mit dem Kundenstamm des Lieferanten vertraut; Wenn sie Kunden in ähnlichen Branchen wie Ihrer betreut haben (z. B. Bereitstellung von Produkten für Hersteller von Fahrzeugmotoren mit neuer Energie oder Fabriken für medizinische Geräte), ist es wahrscheinlicher, dass sie die Anforderungen der Branche verstehen und die Kommunikationskosten senken. Bestätigen Sie außerdem die Notproduktionskapazität des Lieferanten (z. B. monatliche Produktionserweiterungskapazität für dringende Bestellungen), um Lieferverzögerungen aufgrund unzureichender Kapazität zu vermeiden.

6. Vorsichtsmaßnahmen bei der Nutzung: Minderung des Lebenszyklusrisikos

Für ringgesinterte NdFeB-Magnete ist während Transport, Installation, Verwendung, Wartung und Entsorgung ein standardisierter Betrieb erforderlich, um Leistungseinbußen, Sicherheitsunfälle oder Geräteausfälle zu vermeiden. Spezifische Anforderungen sind wie folgt:

6.1 Transport: Antikollision und antimagnetische Interferenz

Verpackungsschutz: Nehmen Sie eine mehrschichtige Verpackungsstruktur aus „Holzpalette aus Schaumstoffpolsterkarton“ an. Jeder Magnet ist in einer unabhängigen Schaumstoffbox (Dicke ≥5 mm) verpackt, mit einem Spalt von ≤1 mm innerhalb der Schaumstoffbox, um Reibung zwischen Magnet und Schaumstoff aufgrund von Transportvibrationen zu verhindern. Wenn Sie mehrere Magnete verpacken, platzieren Sie magnetische Isolationsplatten (z. B. 0,5 mm dicke Eisenbleche) zwischen benachbarten Magneten, um Kollisionen durch starke magnetische Anziehung zu verhindern (ein einzelner Magnet der Güteklasse N45 mit einem Außendurchmesser von 200 mm hat eine Anziehungskraft von über 500 kg und Kollisionen können leicht zu Kantenabsplitterungen führen). Holzpaletten müssen feuchtigkeitsbeständig (mit wasserfester Farbe beschichtet) sein, um Magnetrost zu verhindern, der durch das Eindringen von Regenwasser während des Transports verursacht wird.

Kontrolle der Transportumgebung: Transportfahrzeuge müssen mit Temperatur- und Feuchtigkeitsrekordern ausgestattet sein, um sicherzustellen, dass die Transporttemperatur ≤ 40 °C und die Luftfeuchtigkeit ≤ 60 % beträgt. Vermeiden Sie den Transport unter extremen Bedingungen wie hohen Temperaturen (z. B. Fahrzeuginnentemperaturen über 60 °C im Sommer) oder starkem Regen. Vermeiden Sie in der Zwischenzeit Routen, die durch Bereiche mit starkem Magnetfeld führen (z. B. in der Nähe großer Umspannwerke oder elektromagnetischer Kräne). Wenn das Durchqueren solcher Bereiche unvermeidbar ist, fügen Sie außerhalb der Verpackung eine magnetische Abschirmung (z. B. eine Permalloy-Platte mit einer Dicke von ≥ 1 mm) hinzu, um die Auswirkungen externer Magnetfelder auf die Magnete zu verringern (externe Magnetfeldstärken über 0,5 T können zu einer teilweisen Entmagnetisierung der Magnete führen).

Be- und Entladenormen: Verwenden Sie zum Be- und Entladen Gabelstapler oder Kräne (Auswahl basierend auf dem Paketgewicht; manuelle Handhabung ist für einzelne Kartons mit einem Gewicht von ≤ 50 kg zulässig). Ziehen Sie Pakete nicht direkt. Verwenden Sie beim Umgang mit einzelnen Magneten spezielle Vorrichtungen (z. B. Messingvorrichtungen mit rutschfesten Gummischichten). Berühren Sie die Magnete nicht direkt mit den Händen (insbesondere große Magnete, die eine starke Anziehungskraft haben und leicht zum Einklemmen der Hände führen können). Halten Sie beim Be- und Entladen einen Abstand von ≥10 cm zwischen den Magneten und anderen Metallkomponenten (z. B. Gabelstaplerzinken) ein, um Kollisionen durch Anziehung zu vermeiden.

6.2 Installation: Präzise Positionierung und standardisierter Betrieb

Werkzeugauswahl und -verwendung: Installationswerkzeuge müssen aus nicht magnetischen Materialien bestehen, wie z. B. Messingschlüssel (ausgewählt anhand der Schraubenspezifikationen), Kunststoffschraubendreher und Keramikbefestigungen. Verwenden Sie keine Werkzeuge aus Kohlenstoffstahl (z. B. gewöhnliche Schraubenschlüssel oder Zangen), da Werkzeuge aus Kohlenstoffstahl stark von den Magneten angezogen werden. Die plötzliche Anziehung kann dazu führen, dass die Werkzeuge mit den Magneten kollidieren (was zu Kratzern oder Rissen auf der Oberfläche führt) und Eisenspäne auf der Werkzeugoberfläche haften an den Magneten und bilden „lokale magnetische Kurzschlüsse“ (was zu einer ungleichmäßigen Magnetfeldverteilung führt, z. B. zu einem Anstieg der Motordrehmomentschwankungen um 10 %). Wenn während der Installation eine vorübergehende Fixierung der Magnete erforderlich ist, verwenden Sie nichtmagnetisches Klebeband (z. B. Polyimidband); Verwenden Sie kein transparentes Klebeband (das leicht Klebstoffrückstände hinterlässt und die spätere Beschichtungsqualität beeinträchtigt).

Installationslücken und Koaxialitätskontrolle: Reservieren Sie Installationslücken gemäß den Anforderungen des Gerätedesigns. Beispielsweise beträgt der Luftspalt zwischen Motorrotor und Stator typischerweise 0,2–0,5 mm. Verwenden Sie Fühlerlehren (Genauigkeit 0,01 mm), um den Spalt während der Installation zu überprüfen. Achten Sie dabei auf gleichmäßige Spaltmaße am Umfang (Abweichung ≤ 0,05 mm). Zu kleine Lücken führen während des Motorbetriebs zu „Reibung“ (Reibung zwischen Rotor und Stator), was zum Verschleiß der Magnetoberflächenbeschichtung und zum Ablösen des Magnetpulvers führt. Zu große Lücken erhöhen die Leckrate des magnetischen Flusses (eine Vergrößerung des Spalts um 0,1 mm erhöht die Leckrate um 5 %), was zu einer verringerten Motorausgangsleistung führt. Stellen Sie in der Zwischenzeit sicher, dass die Koaxialität zwischen dem Magneten und der Montagewelle ≤0,01 mm beträgt, was mit einer Messuhr (Genauigkeit 0,001 mm) ermittelt werden kann. Eine übermäßige Koaxialitätsabweichung führt zu einer unausgeglichenen Zentrifugalkraft, wenn sich der Magnet mit hohen Geschwindigkeiten dreht, was zu Gerätevibrationen führt (Vibrationsbeschleunigungen über 5 g können zu einer Lockerung des Magneten führen).

Montagereihenfolge und Schutz mehrerer Magnete: Wenn mehrere Ringmagnete koaxial montiert werden müssen (z. B. ein Motorrotor bestehend aus 6 Magneten), legen Sie die Montagereihenfolge auf der Grundlage des Prinzips der „heteropolaren Anziehung“ fest. Befestigen Sie zunächst den ersten Magneten mit Positionierungsstiften an der Montagebasis und drücken Sie dann den zweiten Magneten mit einer speziellen Vorrichtung mit magnetischer Isolierung (z. B. einem Kunststoff-Druckblock) axial. Vermeiden Sie direkten Handkontakt, um ein Einklemmen der Finger zwischen den beiden Magneten zu verhindern. Verwenden Sie nach der Installation jedes Magneten ein Gaussmeter, um die Stärke des Oberflächenmagnetfelds zu ermitteln, um die korrekte Magnetfeldrichtung sicherzustellen (eine umgekehrte Installation führt zu einer gegenseitigen Aufhebung des gesamten Magnetkreises und verhindert so den normalen Gerätebetrieb). Installieren Sie nach Abschluss aller Montagen Sicherungsringe (z. B. Edelstahlringe mit einer Dicke von ≥ 3 mm) an beiden Enden der Magnete, um eine axiale Bewegung der Magnete während des Gerätebetriebs zu verhindern.

6.3 Verwendung: Echtzeitüberwachung und Überlastungsschutz

Temperaturüberwachung in Echtzeit: Installieren Sie Temperatursensoren (z. B. PT100-Platin-Widerstandssensoren mit einer Genauigkeit von ±0,1 °C) in der Nähe der Magnete, um die Betriebstemperatur in Echtzeit zu überwachen. Temperaturdaten müssen mit dem Gerätesteuerungssystem verbunden werden. Wenn die Temperatur 90 % der maximalen Betriebstemperatur erreicht (stellen Sie z. B. die Alarmtemperatur auf 135 °C für SH-Magnete mit einer maximalen Betriebstemperatur von 150 °C ein), lösen Sie einen Alarm aus und reduzieren Sie die Gerätebelastung (z. B. reduzieren Sie die Motordrehzahl von 18.000 U/min auf 15.000 U/min), um eine irreversible Entmagnetisierung durch kontinuierlichen Temperaturanstieg zu verhindern. Bei kleinen Geräten, bei denen keine Sensoren installiert werden können (z. B. Mikrosensoren), messen Sie regelmäßig die Temperatur der Magnetoberfläche mit einem Infrarot-Thermometer (Genauigkeit ±1 °C). Die Erkennungshäufigkeit wird anhand der Nutzungsintensität bestimmt (z. B. Geräte im Dauerbetrieb erfordern eine Erkennung alle 2 Stunden).

Lastkontrolle und anormale Handhabung: Legen Sie die Obergrenze der Gerätelast basierend auf den Nennleistungsparametern der Magnete fest; Überlastbetrieb nicht zulassen. Beispielsweise muss für einen Ringmagneten der Klasse N45, der einen Industriemotor (Nenndrehmoment 10 N·m) unterstützt, die Gerätelast auf ≤9 N·m geregelt werden (mit einer Sicherheitsmarge von 10 %). Langfristiger Überlastbetrieb bei 11 N·m erhöht den Kupfer- und Eisenverlust des Motors und erhöht die Magnettemperatur weiter (ein Anstieg von 8–10 °C pro 10 % Überlast). Gleichzeitig sind die Magnete einer größeren elektromagnetischen Kraft ausgesetzt, was zu Mikrorissen im Inneren führen kann (die Ausbreitung von Rissen verringert das Energieprodukt um 10–15 %). Wenn Geräteanomalien auftreten (z. B. plötzlicher Geschwindigkeitsabfall, erhöhter Lärm), stoppen Sie die Maschine sofort, um zu prüfen, ob die Magnete entmagnetisiert, gelockert oder beschädigt sind, um eine Ausweitung des Fehlers zu vermeiden.

Schutz vor magnetischen Interferenzen: Platzieren Sie die Magnete nicht in der Nähe von starken Magnetfeldquellen (z. B. elektromagnetischen Schweißgeräten oder großen Elektromagneten), da starke Magnetfelder zu einer umgekehrten Magnetisierung der Magnete führen können (Entmagnetisierungsrate über 30 %). Wenn das Gerät in einer Umgebung mit elektromagnetischen Störungen verwendet werden muss (z. B. Werkshallen mit mehreren Frequenzumrichtern), führen Sie eine magnetische Abschirmung der Komponenten durch, an denen sich die Magnete befinden (installieren Sie z. B. eine Abschirmung aus Permalloy mit einer Dicke von ≥ 2 mm). Der Erdungswiderstand der Abschirmung muss ≤ 4 Ω betragen, um externe elektromagnetische Störungen wirksam zu absorbieren und zu verhindern, dass Magnetfeldschwankungen die Gerätegenauigkeit beeinträchtigen (z. B. ein Sensorerkennungsfehler, der von ± 0,1 mm auf ± 0,5 mm ansteigt).

6.4 Wartung und Entsorgung: Regelmäßige Inspektion und Umweltschutz

Regelmäßiger Wartungsplan: Entwickeln Sie vierteljährliche und jährliche Wartungspläne. Die vierteljährliche Wartung umfasst: Reinigen der Magnetoberfläche (Abwischen mit einem fusselfreien, in Alkohol getauchten Tuch, um Staub und Öl zu entfernen, um zu verhindern, dass Verunreinigungen die Verteilung des Magnetfelds beeinträchtigen), Inspektion der Oberflächenbeschichtung (Überprüfung auf Abblättern und Rost; wenn kleinflächiger Rost festgestellt wird, vorsichtiges Polieren mit feinem Schleifpapier (≥800 Mesh) und Auftragen von Rostschutzfarbe) und Überprüfung der Installationsbefestigungen (z. B. Überprüfen, ob Schrauben und Halterungen vorhanden sind). Ringe sind locker; Ziehen Sie sie rechtzeitig entsprechend den vorgesehenen Drehmomentanforderungen fest, z. B. 25 N·m für M8-Schrauben). Die jährliche Wartung umfasst: Probenahme und Prüfung magnetischer Eigenschaften (Probenahme von 5 % der Ausrüstung pro Charge, Demontage und Prüfung der BHmax- und Br-Parameter der Magnete; wenn die Dämpfung 5 % übersteigt, Durchführung einer Chargeninspektion) und Austausch alternder Komponenten (z. B. magnetische Abschirmungen und Pufferpolster müssen nach 3 Jahren Nutzung ausgetauscht werden).

Entsorgungsspezifikationen: Gesinterte NdFeB-Abfallmagnete sind gefährlicher Abfall, der seltene Erden enthält, und müssen von Unternehmen mit einer „Genehmigung für den Betrieb gefährlicher Abfälle“ entsorgt werden; Entsorgen Sie sie nicht wahllos und mischen Sie sie nicht mit dem Hausmüll. Entmagnetisieren Sie die Magnete vor der Entsorgung mit speziellen Entmagnetisierungsgeräten (Anlegen eines umgekehrten Magnetfelds, um die magnetischen Eigenschaften auf weniger als 1 % des ursprünglichen Wertes zu reduzieren), um Sicherheitsunfälle durch die starke Anziehungskraft von Abfallmagneten zu vermeiden (z. B. Kollisionen durch die Anziehung von Metallkomponenten beim Recycling). Magnete mit Recyclingwert (z. B. keine Risse oder Rost, magnetische Leistungsminderung ≤ 10 %) können an professionelle Recyclingunternehmen zur Gewinnung seltener Erdelemente (z. B. Neodym, Dysprosium) übergeben werden, und die gewonnenen seltenen Erden können bei der Herstellung neuer Magnete wiederverwendet werden, um ein Ressourcenrecycling zu erreichen. Magnete ohne Recyclingwert müssen einer harmlosen Behandlung unterzogen werden (z. B. Hochtemperaturoxidation, Umwandlung von Eisen und Seltenerdelementen in stabile Oxide in einer Umgebung von 800–1000 °C). Die Behandlungsdaten müssen zur Einsichtnahme durch Umweltschutzbehörden erfasst und archiviert werden (Aufbewahrungsdauer ≥5 Jahre).

7. Häufig gestellte Fragen (FAQs)

Bei der Auswahl, Verwendung und Wartung von ringgesinterten NdFeB-Magneten stoßen Branchenpraktiker häufig auf verschiedene praktische Fragen. Im Folgenden finden Sie 8 hochfrequente Fragen und professionelle Antworten:

7.1 Nach längerem Gebrauch des Magneten nimmt die magnetische Feldstärke ab. Wie kann festgestellt werden, ob es sich um eine reversible oder irreversible Entmagnetisierung handelt?

Dies kann zunächst mit der „Temperaturwiederherstellungsmethode“ ermittelt werden: Platzieren Sie den Magneten 24 Stunden lang in einer Umgebung mit normaler Temperatur von 25 °C ± 2 °C und messen Sie dann mit einem Gaussmeter die magnetische Feldstärke der Oberfläche. Wenn sich die Festigkeit um mehr als 50 % gegenüber vor dem Abkühlen erholt und nach der Ummagnetisierung wieder mehr als 90 % der ursprünglichen Leistung erreicht werden kann, handelt es sich um eine reversible Entmagnetisierung (meist verursacht durch kurzzeitige Überhitzung oder schwache äußere Magnetfeldeinwirkung). Wenn sich die Festigkeit nach dem Stehen bei Raumtemperatur nicht wesentlich erholt oder die Leistung nach der Ummagnetisierung immer noch unter 80 % des ursprünglichen Wertes liegt, handelt es sich um eine irreversible Entmagnetisierung (meistens verursacht durch langfristige Überhitzung, starke umgekehrte Magnetfelder, innere Risse oder Rost). Beispielsweise weist ein Magnet der Güteklasse SH (maximale Betriebstemperatur 150 °C), der in einem Motor verwendet wird, nach zweistündigem Betrieb bei 160 °C eine Verringerung der Magnetfeldstärke um 20 % auf. Nach dem Stehen bei Raumtemperatur erholt sich die Festigkeit um 12 % und nach der erneuten Magnetisierung erreicht sie wieder 95 % des ursprünglichen Wertes, was einer reversiblen Entmagnetisierung entspricht. Wenn es 10 Stunden lang bei 180 °C betrieben wird, nimmt die magnetische Feldstärke um 40 % ab, ohne dass sich diese nach Stehenlassen bei Raumtemperatur erholt, und nach der Neumagnetisierung, also der irreversiblen Entmagnetisierung, werden nur 60 % des ursprünglichen Wertes wiederhergestellt.

7.2 Wie erkennt man mit einer einfachen Methode, ob die Magnetisierungsrichtung des Ringmagneten korrekt ist?

Es kann die „Kompass-Positionierungsmethode“ oder die „Eisenpulver-Verteilungsmethode“ verwendet werden: ① Kompass-Positionierungsmethode: Bringen Sie einen Kompass nahe an die Außenfläche des Magneten und drehen Sie den Magneten langsam. Wenn die Kompassnadel immer mit der radialen Richtung des Magneten übereinstimmt (zum Nord- oder Südpol des Magneten zeigt), ist sie radial magnetisiert. Wenn die Nadel immer mit der axialen Richtung des Magneten übereinstimmt (zur Endfläche des Magneten zeigt), ist sie axial magnetisiert. Wenn die Nadel an unterschiedlichen Positionen in unterschiedliche Richtungen zeigt (z. B. biegt die Nadel bei jeder 45°-Drehung um 90° ab), ist sie mehrpolig magnetisiert und die Anzahl der Pole stimmt mit der Anzahl der Nadelauslenkungen überein (z. B. 8 Auslenkungen pro volle Drehung zeigen eine 8-Pol-Magnetisierung an). ② Eisenpulver-Verteilungsmethode: Streuen Sie feines Eisenpulver (Partikelgröße 100–200 Mesh) gleichmäßig auf die Magnetoberfläche und klopfen Sie leicht auf den Magneten. Wenn das Eisenpulver in radialer Richtung angeordnet ist (und radiale Linien vom inneren Loch zum äußeren Kreis bildet), wird es radial magnetisiert. Bei einer Anordnung entlang der Axialrichtung (die parallele Linien von der oberen Endfläche zur unteren Endfläche bildet) ist es axial magnetisiert. Bei der mehrpoligen Magnetisierung bildet das Eisenpulver dichte kleine Linien in verschiedenen Polarregionen, und die Richtung der Linien ändert sich mit der Polarität.

7.3 Wenn die Oberfläche des Ringmagneten Kratzer oder leichten Rost aufweist, beeinträchtigt das die Leistung?

Dies muss anhand des Ausmaßes der Beschädigung und des Ortes beurteilt werden: ① Wenn die Kratztiefe ≤ 1/3 der Beschichtungsdicke beträgt (z. B. eine Zinkschichtdicke von 8 μm, Kratztiefe ≤ 2,5 μm) und sich der Kratzer in einem nicht arbeitenden Bereich befindet (z. B. die Endfläche des Magneten, die nicht an der Magnetfeldabgabe beteiligt ist), polieren Sie ihn einfach mit feinem Schleifpapier (≥ 800 Mesh), um Grate zu entfernen reinigen Sie es mit Alkohol; die Leistung wird dadurch nicht beeinträchtigt. Befindet sich der Kratzer im Arbeitsbereich (z. B. an der Außenfläche gegenüber dem Motorstator), kann dies auch bei geringer Tiefe zu einer ungleichmäßigen Magnetfeldverteilung führen (die lokale Magnetfeldstärke nimmt um 5–8 % ab). Ob ein Austausch erforderlich ist, hängt von den Anforderungen des Geräts an die Gleichmäßigkeit des Magnetfelds ab (z. B. müssen hochpräzise Servomotoren ausgetauscht werden, während normale Lüftermotoren weiterhin verwendet werden können). ② Wenn sich auf der Oberfläche punktförmiger Rost befindet (Fläche ≤1 mm²), der nicht in den Untergrund eingedrungen ist (es fällt kein Rostpulver ab, wenn er mit einer Klinge abgekratzt wird), polieren Sie den Rost zunächst mit feinem Schleifpapier ab und tragen Sie dann eine Schicht Rostschutzfarbe auf (z. B. Epoxid-Rostschutzfarbe mit einer Dicke von 5–10 μm); Nach dem Trocknen kann es weiterverwendet werden. Wenn der Rostbereich 5 % übersteigt oder flockige Rostschichten auftreten (Substratschäden sind nach dem Schaben sichtbar), nimmt die lokale Koerzitivfeldstärke ab (HcB im verrosteten Bereich kann um 100–200 kA/m abnehmen), und eine langfristige Verwendung kann zu einer vollständigen Entmagnetisierung führen; Der Magnet muss ausgetauscht werden.

7.4 Können große Ringmagnete aufgrund des begrenzten Platzes in kleinen Geräten für den Gebrauch in kleinere Stücke geschnitten werden?

Selbstschneiden wird nicht empfohlen; Eine individuelle Abwicklung durch professionelle Zulieferer ist erforderlich. Selbstschneiden bringt drei Hauptprobleme mit sich: ① Zerstörung der magnetischen Domänenstruktur: Die magnetischen Domänen von gesintertem NdFeB sind 定向-artig angeordnet. Das Schneiden mit gewöhnlichen Werkzeugen (z. B. Winkelschleifer, Bügelsäge) verursacht starke Vibrationen und hohe Temperaturen (lokale Temperaturen über 200 °C), was zu ungeordneten magnetischen Domänen führt. Nach dem Schneiden kann das Energieprodukt um 20–30 % abnehmen und kann durch erneute Magnetisierung nicht wiederhergestellt werden. ② Erhöhtes Rissrisiko: Magnete sind relativ spröde (Biegefestigkeit ca. 150-200 MPa) und ungleichmäßige Krafteinwirkung beim Selbstschneiden kann leicht zu durchdringenden Rissen führen (Risserate über 50 %). Gesprungene Magnete können während des Gebrauchs brechen und zu Geräteausfällen führen. ③ Starke Oberflächenoxidation: Das Magnetsubstrat (enthält 60–70 % Eisen) ist beim Schneiden der Luft ausgesetzt und neigt zu schneller Oxidation (roter Rost tritt innerhalb von 2 Stunden auf der Schnittfläche auf), die durch eine anschließende Oberflächenbehandlung nicht vollständig repariert werden kann. Professionelle Zulieferer verwenden das Verfahren „Vormagnetisierungsschneiden“, bei dem Diamantdrahtschneidemaschinen (Schneidtemperatur ≤ 50 °C, Vibrationsamplitude ≤ 5 μm) eingesetzt werden, um den Magneten vor der Magnetisierung auf die erforderliche Größe zu schneiden. Nach dem Schneiden werden Oberflächenbehandlung und Magnetisierung durchgeführt, um sicherzustellen, dass die magnetische Leistung nicht beeinträchtigt wird, mit einer Schnittgenauigkeit von bis zu ±0,01 mm.

7.5 Es gibt Leistungsunterschiede zwischen Chargen gekaufter Ringmagnete desselben Modells. Wie lässt sich das beheben?

Arbeiten Sie zunächst mit dem Lieferanten zusammen, um die Ursachen der Unterschiede zu analysieren. Gängige Lösungen sind wie folgt: ① Überprüfen Sie die Parameterkonsistenz: Überprüfen Sie den Werksinspektionsbericht jeder Charge, um zu bestätigen, ob Kernparameter wie BHmax, HcB und Br innerhalb des vereinbarten Toleranzbereichs liegen (z. B. vereinbarte Energieproduktabweichung der N45-Klasse ≤ 3 %). Bei Überschreitung der Toleranz fordern Sie den Lieferanten auf, die Ware zurückzusenden oder umzutauschen. Wenn die Anlage innerhalb des Toleranzbereichs liegt, aber extrem hohe Anforderungen an die Leistungskonsistenz stellt (z. B. Motoren mit Multimagnet-Synchronbetrieb erfordern eine Chargenenergieproduktabweichung von ≤ 2 %), verhandeln Sie mit dem Lieferanten über eine engere Produktionstoleranz (z. B. durch Optimierung der Kontrolle der Pulverpartikelgröße und der Stabilität der Sintertemperatur). Erhöhen Sie bei Bedarf das Probenahmeverhältnis (von 10 % auf 20 %) und sortieren Sie Produkte mit ähnlicherer Leistung in Gruppen (z. B. indem Sie Magnete mit den Energieprodukten 44–45 MGOe und 45–46 MGOe getrennt gruppieren), um eine Vermischung von Magneten mit unterschiedlicher Leistung zu vermeiden, was zu einem instabilen Gerätebetrieb führen kann. ② Verfolgen Sie den Produktionsprozess: Fordern Sie den Lieferanten auf, Produktionsaufzeichnungen der verschiedenen Chargen (z. B. Rohmaterialverhältnis, Sintertemperaturkurve, Alterungsbehandlungsparameter) bereitzustellen, um festzustellen, ob Leistungsunterschiede durch Änderungen in den Rohmaterialchargen (z. B. Schwankungen in der Reinheit von Seltenerdelementen) oder Anpassungen der Prozessparameter (z. B. Abweichung der Sintertemperatur von mehr als 5 °C) verursacht werden. Wenn das Problem auf den Prozess zurückzuführen ist, fordern Sie den Lieferanten auf, den Prozess anzupassen (z. B. die Rohmaterialcharge auszutauschen, den Temperatursensor des Sinterofens zu kalibrieren) und Prozessüberprüfungsberichte für nachfolgende Chargen bereitzustellen. ③ Richten Sie ein Bestandsklassifizierungsmanagement ein: Wenn Chargenunterschiede nicht vollständig beseitigt werden können, kennzeichnen Sie jede Magnetcharge bei der Lagerung separat, zeichnen Sie wichtige Leistungsparameter auf und verwenden Sie sie nach dem Prinzip „gleiche Charge zuerst“, um eine Vermischung zwischen Chargen zu vermeiden. Führen Sie in der Zwischenzeit für Produkte aus verschiedenen Chargen mit ähnlicher Leistung eine „passende Gruppierung“ durch magnetische Leistungstests durch (z. B. Gruppierung von Magneten mit einer HcB-Abweichung ≤ 50 kA/m), um Leistungsunterschiede innerhalb jeder Gruppe zu minimieren und Auswirkungen auf die Ausrüstung zu reduzieren.

7.6 Ist bei der Verwendung von Ringmagneten in Umgebungen mit niedrigen Temperaturen (z. B. -40 °C) eine besondere Behandlung erforderlich?

In Umgebungen mit niedrigen Temperaturen ist keine besondere Behandlung erforderlich, es sollten jedoch zwei Punkte beachtet werden: ① Eigenschaften der Leistungsänderung: Im Temperaturbereich von -40 °C bis Raumtemperatur verbessert sich die magnetische Leistung von gesinterten NdFeB-Magneten geringfügig (z. B. ist bei Magneten der Güteklasse N35 bei -40 °C Br 2–3 % höher und HcB 5–8 % höher als bei 25 °C), ohne dass es zu Entmagnetisierungsproblemen kommt. Sie eignen sich daher für Kühlkettengeräte (z. B. Kühl-LKW-Motoren) und Außentemperatursensoren. Allerdings sollte auf den Einfluss niedriger Temperaturen auf die mechanischen Eigenschaften der Magnete geachtet werden – bei niedrigen Temperaturen nimmt die Sprödigkeit leicht zu (die Biegefestigkeit nimmt um 5–10 % ab). Während der Installation sollten starke Stöße (z. B. Stöße, Stürze) vermieden werden. Zwischen dem Magneten und der Montagebasis können flexible Pufferpolster (z. B. 1–2 mm dicke Silikonpolster) angebracht werden, um das Risiko von Rissen aufgrund von Stößen bei niedrigen Temperaturen zu verringern. ② Anpassung der Wärmeausdehnung: Wenn der Magnet mit anderen Metallkomponenten (z. B. Motorwellen, meist aus 45#-Stahl) zusammengebaut wird, muss der Unterschied in deren Wärmeausdehnungskoeffizienten berücksichtigt werden (gesintertes NdFeB hat einen Wärmeausdehnungskoeffizienten von etwa 8×10⁻⁶/°C, während 45#-Stahl etwa 11×10⁻⁶/°C hat). In Umgebungen mit niedrigen Temperaturen ziehen sich die beiden Materialien unterschiedlich zusammen, was den Montagespalt vergrößern kann (z. B. kann sich der Spalt bei einer Magnet-Wellen-Passung mit 200 mm Durchmesser beim Abkühlen von 25 °C auf -40 °C um 0,05 mm vergrößern). Wenn für die Ausrüstung strenge Spaltanforderungen gelten (z. B. Präzisionsservomotoren, die einen Spalt von ≤ 0,1 mm erfordern), kann während der Konstruktionsphase ein Spaltkompensationsbetrag reserviert werden (z. B. Reduzierung des Montagespalts bei Raumtemperatur von 0,1 mm auf 0,05 mm) oder passende Materialien mit ähnlicheren Wärmeausdehnungskoeffizienten (z. B. Wellen aus Titanlegierung mit einem Wärmeausdehnungskoeffizienten von ca 9×10⁻⁶/°C) wählbar.

7.7 Wie kann festgestellt werden, ob ein Ringmagnet den Zustand „gesättigte Magnetisierung“ erreicht hat?

Dies kann mithilfe der „Methode zum Testen der magnetischen Leistung“ oder der „Methode für den Effekt des Gerätebetriebs“ bestimmt werden: ① Methode zum Testen der magnetischen Leistung: Verwenden Sie einen Permanentmagnet-Materialtester, um die Entmagnetisierungskurve des Magneten zu ermitteln. Wenn der „Wendepunkt“ (d. h. der Punkt, der HcB entspricht) der Entmagnetisierungskurve klar ist und BHmax den Standardwert der Sorte erreicht (z. B. BHmax ≥43MGOe für die Sorte N45), gilt der Magnet als gesättigt. Wenn die Entmagnetisierungskurve keinen offensichtlichen Wendepunkt aufweist oder BHmax mehr als 10 % unter dem Standardwert liegt (z. B. beträgt BHmax der Sorte N45 nur 38MGOe), ist es ungesättigt. Zusätzlich kann die Remanenz Br gemessen werden; Wenn Br mehr als 95 % des Standardwerts der Sorte erreicht (z. B. Standard-Br ≥ 1,35 T für N45-Sorte, gemessenes Br ≥ 1,28 T), kann es auch als gesättigt bestimmt werden. ② Methode zum Betriebseffekt des Geräts: Installieren Sie den Magneten im Gerät und vergleichen Sie die Nennleistung mit der tatsächlichen Betriebsleistung. Wenn der tatsächliche Ausgang (z. B. Motordrehmoment, Sensorerkennungsabstand) mehr als 95 % des Nennwerts erreicht und stabil arbeitet (keine Drehmomentschwankungen oder übermäßige Erkennungsfehler), ist die Magnetisierung gesättigt. Wenn die tatsächliche Leistung mehr als 10 % unter dem Nennwert liegt (z. B. beträgt das Nenndrehmoment des Motors 10 N·m, das tatsächliche Drehmoment jedoch nur 8,5 N·m) und andere Ausfälle von Ausrüstungskomponenten (z. B. Spulenschäden, mechanische Blockierung) ausgeschlossen sind, ist der Magnet wahrscheinlich ungesättigt und muss neu magnetisiert werden (durch Anlegen eines höheren Magnetisierungsstroms, z. B. von 4000 kA/m auf). 5000kA/m).

7.8 Was ist das Phänomen der „magnetischen Alterung“ von Ringmagneten? Wie kann die magnetische Alterungsrate verlangsamt werden?

„Magnetische Alterung“ bezieht sich auf die allmähliche Abschwächung der magnetischen Leistung von Magneten während des Langzeitgebrauchs aufgrund von Umweltfaktoren (Temperatur, Feuchtigkeit, Vibration), die sich in jährlichen Abnahmen von BHmax und Br und leichten Schwankungen von HcB manifestiert, typischerweise mit einer jährlichen Abschwächungsrate von 1 % bis 3 % (unter normalen Nutzungsbedingungen). Maßnahmen zur Verlangsamung der magnetischen Alterung sind wie folgt: ① Betriebstemperatur kontrollieren: Vermeiden Sie den langfristigen Einsatz in Umgebungen nahe der maximalen Betriebstemperatur (z. B. wird für SH-Magnete mit einer maximalen Betriebstemperatur von 150 °C empfohlen, die Temperatur unter 130 °C zu kontrollieren). Mit jedem Temperaturabfall um 10 °C kann die magnetische Alterungsrate um 20–30 % reduziert werden. Optimieren Sie bei Hochtemperaturszenarien die Wärmeableitung der Geräte (z. B. durch Hinzufügen von Kühlventilatoren, Verwendung von wärmeleitendem Silikonfett), um die Betriebstemperatur des Magneten zu senken. ② Korrosionsschutz verstärken: Überprüfen Sie regelmäßig die Oberflächenbeschichtung des Magneten. Wenn Beschichtungsschäden (z. B. Kratzer, Abblättern) festgestellt werden, reparieren Sie diese umgehend mit Epoxidharzfarbe (5–10 μm dick), um eine Oxidation des Untergrunds zu verhindern. Installieren Sie in feuchten Umgebungen feuchtigkeitsbeständige Abdeckungen (z. B. Acrylabdeckungen mit Trockenmitteln) um die Magnete, um die Umgebungsfeuchtigkeit unter 60 % zu halten. ③ Reduzieren Sie Vibrationen und Stöße: Überprüfen Sie bei stark vibrierenden Geräten (z. B. Baumaschinenmotoren) zusätzlich zum Anbringen von Pufferpolstern zwischen dem Magneten und der Montagebasis regelmäßig die Installationsbefestigungen (z. B. das Drehmoment der Schrauben), um ein Lösen des Magneten und zusätzliche Vibrationen zu verhindern. Vermeiden Sie in der Zwischenzeit häufige Start-Stopp-Zyklen der Geräte (häufige Start-Stopps führen zu wiederholten Magnetfeldänderungen und beschleunigen die Störung der magnetischen Domäne) und verlängern Sie die Einzelbetriebszeit (z. B. indem Sie die Anzahl der täglichen Start-Stopps auf ≤ 10 kontrollieren).

8. Auswahl und Einsatz magnetischer Leistungsprüfgeräte: Sicherstellung der Prüfgenauigkeit

Die Prüfung der magnetischen Leistung ist ein wichtiges Glied bei der Qualitätskontrolle von ringgesinterten NdFeB-Magneten. Basierend auf dem Testszenario (Labor, vor Ort) müssen geeignete Geräte ausgewählt und die Arbeitsabläufe standardisiert werden. Spezifische Anforderungen sind wie folgt:

8.1 Arten von Kernprüfgeräten und Anpassungsszenarien

| Gerätetyp | Testparameter | Genauigkeitsbereich | Anpassungsszenarien | Betriebspunkte | Wartungsanforderungen |

| Permanentmagnet-Materialtester (z. B. Modell NIM-2000) | BHmax, HcB, Br, Entmagnetisierungskurve | ±0,5 % | Umfassende Chargenprüfung im Labor | ① Konditionieren Sie die Proben 2 Stunden lang bei 25 °C ± 2 °C. ② Zentrieren Sie die Probe während des Spannens, um Kurvenverzerrungen zu vermeiden. ③ Kalibrieren Sie die Ausrüstung vor dem Testen (mit Standardproben überprüfen, Fehler ≤0,3 %). | ① Reinigen Sie die Prüfspule monatlich, um Staub zu entfernen. ② Jährlich zur messtechnischen Kalibrierung schicken und den Kalibrierungsbericht aufbewahren; ③ Avoid use in strong magnetic field environments (e.g., near electromagnets) |

| Tragbares Gaussmeter (z. B. Modell HT201) | Oberflächenmagnetfeldstärke (B) | ±1 % | Installations- und Wartungstests vor Ort | ① Halten Sie einen Abstand von 1 mm zwischen der Sonde und der Magnetoberfläche ein (jede Änderung des Abstands um 0,1 mm erhöht den Fehler um 2 %); ② Messen Sie dreimal am selben Testpunkt und ermitteln Sie den Durchschnitt. ③ Vermeiden Sie Kollisionen der Sonde mit dem Magneten (um Schäden am Sensor zu vermeiden). | ① Überprüfen Sie die Batterieleistung vor jedem Gebrauch (niedrige Leistung führt zu einer Verschlechterung der Genauigkeit); ② Kalibrieren Sie die Sonde alle 6 Monate; ③ In einer trockenen Umgebung lagern (Luftfeuchtigkeit ≤60 %). |

| Fluxmeter (z. B. Modell WT10A) | Magnetischer Fluss (Φ) | ±0,3 % | Allgemeine magnetische Leistungsprüfung kleiner Magnete | ① Zentrieren Sie die Probe vollständig in der Prüfspule (Abweichung führt zu einem Fehler von >5 %); ② Stellen Sie das Gerät vor dem Test auf Null (um Störungen durch das Umgebungsmagnetfeld zu vermeiden). ③ Überprüfen Sie die Spule regelmäßig auf Drahtbruch (Bruch führt zu keinem Messwert) | ① Vermeiden Sie ein Biegen der Spule (um Wicklungsschäden zu vermeiden). ② Kalibrieren Sie die Prüfgenauigkeit jährlich (mit Standard-Magnetflussproben überprüfen); ③ Bei längerem Nichtgebrauch monatlich einschalten (um Spulenfeuchtigkeit zu vermeiden) |

| 3D-Magnetfeldmessgerät | Räumliche 3D-Magnetfeldverteilung, Gleichmäßigkeit | ±0,8 % | Magnetfeldprüfung von Hochpräzisionsgeräten (z. B. MRT-Gradientenspulen) | ① Stellen Sie das Testgitter (z. B. 5 mm × 5 mm) so ein, dass es den Arbeitsbereich des Magneten abdeckt. ② Führen Sie die Tests in einem magnetisch abgeschirmten Raum durch, um Störungen durch externe Magnetfelder zu vermeiden. ③ Analysieren Sie Daten mit professioneller Software (zur Berechnung des Einheitlichkeitsfehlers) | ① Stellen Sie sicher, dass die Testplattform eben ist (Neigung führt zu räumlichen Positionsfehlern); ② Kalibrieren Sie den Sensor alle 3 Monate; ③ Aktualisieren Sie die Softwareversion jährlich (um Datenverarbeitungsalgorithmen zu optimieren). |

8.2 Testverfahren und Datenverarbeitungsspezifikationen

Umfassendes Labortestverfahren: ① Probenvorbereitung: Wählen Sie zufällig 3 Proben aus jeder Charge aus, entfernen Sie Oberflächenverunreinigungen (z. B. Öl, Eisenspäne) und messen Sie die Abmessungen mit einem Messschieber (um die Einhaltung der Testprobenanforderungen zu bestätigen, z. B. Durchmesser 50–100 mm). ② Umgebungskonditionierung: Stellen Sie die Proben und Geräte 2 Stunden lang in eine Umgebung mit einer Temperatur von 25 °C ± 2 °C und einer Luftfeuchtigkeit ≤60 %. ③ Gerätekalibrierung: Kalibrieren Sie mit Standardproben der entsprechenden Qualität (z. B. N45-Standardprobe mit BHmax=45 ± 0,5 MGOe), um sicherzustellen, dass der Gerätefehler ≤ 0,5 % beträgt. ④ Probentest: Befestigen Sie die Probe auf der Testplattform, starten Sie das Gerät zum Testen von BHmax, HcB und Br und zeichnen Sie die vollständige Entmagnetisierungskurve auf. ⑤ Datenbestimmung: Vergleichen Sie die Testdaten mit Produktstandards (z. B. erfordert die Klasse N45 BHmax≥43MGOe, HcB≥1100kA/m, Br≥1,35T). Wenn alle drei Proben qualifiziert sind, gilt die Charge als qualifiziert. Wenn 1 Stichprobe nicht qualifiziert ist, verdoppeln Sie die Stichprobengröße für den Test. Wenn weiterhin Fehler auftreten, wird die gesamte Charge abgelehnt.

Schnelltestverfahren vor Ort: ① Werkzeugvorbereitung: Tragen Sie ein tragbares Gaussmeter, einen Messschieber und ein fusselfreies Tuch. Kalibrieren Sie das Gaussmeter vor dem Testen (überprüfen Sie es mit einer Standard-Magnetfeldquelle, z. B. 100 mT Standard-Magnetfeld, Fehler ≤ 1 %). ② Beispielauswahl: Wählen Sie nach dem Zufallsprinzip mindestens 3 installierte oder zu installierende Magnete am Installationsort aus. ③ Oberflächenreinigung: Wischen Sie die Magnetoberfläche mit einem fusselfreien Tuch ab, um Staub und Öl zu entfernen. ④ Magnetfeldmessung: Befestigen Sie die Gaussmeter-Sonde vertikal an der Außenfläche des Magneten, wählen Sie 4 gleichmäßig über den Umfang verteilte Testpunkte aus (0°, 90°, 180°, 270°) und zeichnen Sie die Magnetfeldstärke an jedem Punkt auf. ⑤ Datenanalyse: Berechnen Sie den Durchschnittswert und die Abweichung der 4 Punkte (Abweichung ≤ 5 % ist qualifiziert). Wenn die Abweichung zu groß ist, prüfen Sie, ob der Magnet ungleichmäßig magnetisiert oder falsch installiert ist.

Anforderungen an die Datenverarbeitung und -archivierung: ① Datenaufzeichnung: Die Testdaten müssen das Testdatum, die Gerätenummer, die Probennummer, die Umgebungstemperatur und -feuchtigkeit sowie vollständige Parameterwerte (z. B. BHmax=44,8 MGOe, HcB=1150 kA/m, Br=1,38 T) enthalten. Änderungen sind nicht zulässig. ② Berichterstellung: Für Labortests müssen formelle Testberichte (einschließlich Testergebnisse, Bestimmungsschlussfolgerungen und Kalibrierungszertifikatnummern) ausgestellt werden, während Tests vor Ort das Ausfüllen von Testprotokollen (vom Tester zur Bestätigung unterzeichnet) erfordern. ③ Archivierungszeitraum: Prüfberichte und Aufzeichnungen müssen mindestens 3 Jahre (5 Jahre für die Automobil- und Medizinindustrie) archiviert werden, um die spätere Rückverfolgbarkeit (z. B. Kundenbeschwerden, Analyse von Qualitätsproblemen) zu erleichtern.

8.3 Häufige Ursachen für Testfehler und Methoden zur Fehlerbehebung

Gerätefehler: Wenn die Abweichung zwischen Testdaten und Standardwerten 1 % überschreitet, kann dies an nicht kalibrierten Geräten oder alternden Komponenten liegen. Methoden zur Fehlerbehebung: ① Neukalibrierung mit Standardproben; Sollte der Fehler nach der Kalibrierung immer noch größer als 1 % sein, prüfen Sie, ob die Prüfspule beschädigt ist (z. B. Wicklungskurzschluss) und tauschen Sie die Spule gegebenenfalls aus. ② Wenden Sie sich bei Geräten, die länger als 5 Jahre verwendet werden, an den Hersteller, um eine umfassende Wartung zu erhalten (z. B. Austausch von Sensoren, Aufrüstung der Hauptplatine).

Umweltfehler: Externe Magnetfelder, Temperatur- und Feuchtigkeitsschwankungen können die Testergebnisse beeinflussen. Methoden zur Fehlerbehebung: ① Messen Sie das Umgebungsmagnetfeld vor dem Test mit einem Magnetfelddetektor (muss ≤0,01 T sein); Wenn es den Standard überschreitet, fügen Sie eine magnetische Abschirmung (z. B. eine Permalloy-Platte) um das Gerät herum hinzu. ② Unterbrechen Sie den Test, wenn Temperatur- und Feuchtigkeitsschwankungen die Grenzwerte überschreiten (z. B. Temperaturänderung > 5 °C/h), und setzen Sie ihn fort, nachdem sich die Umgebung stabilisiert hat. ③ Platzieren Sie keine Metallgegenstände (z. B. Werkzeuge, Mobiltelefone) in der Nähe des Geräts, um Störungen durch Magnetfelder zu vermeiden.

Betriebsfehler: Eine Abweichung der Probenspannung und eine falsche Positionierung der Sonde können zu Datenverzerrungen führen. Methoden zur Fehlerbehebung: ① Verwenden Sie Positionierungsvorrichtungen, um die Probe während des Spannens zu zentrieren (Abweichung ≤ 0,5 mm) und vermeiden Sie, die Probe während des Tests zu berühren. ② Stellen Sie sicher, dass die Gaussmeter-Sonde senkrecht zur Magnetoberfläche steht (Neigungswinkel ≤5°) und halten Sie die Sonde während der Messung stabil (schütteln Sie sie nicht). ③ Schulung neuer Bediener (nur qualifizierte Bediener können unabhängig arbeiten) und Standardisierung der Betriebsabläufe.

Als zentrale magnetische Komponenten im industriellen Bereich bestimmen Leistung, Herstellungsprozesse, Auswahl und Nutzungsmanagement von ringgesinterten NdFeB-Magneten direkt die Betriebseffizienz und Lebensdauer der Ausrüstung. Dieser Artikel behandelt wichtige Zusammenhänge im gesamten Lebenszyklus von der Definitionsanalyse bis zur Testimplementierung, mit dem Hauptziel, „praktisches und umsetzbares“ Wissen für Praktiker bereitzustellen – ob es darum geht, Anwendungsszenarien mithilfe von Parametertabellen schnell abzugleichen, praktische Probleme mithilfe von FAQs zu lösen oder die Qualität mithilfe von Teststandards zu kontrollieren – das ultimative Ziel besteht darin, Benutzern dabei zu helfen, Risiken zu vermeiden, Kosten zu optimieren und die Geräteleistung zu verbessern.

In praktischen Anwendungen ist es notwendig, Lösungen flexibel an Branchenmerkmale anzupassen (z. B. konzentriert sich die Automobilindustrie auf Hochtemperaturstabilität und Chargenkonsistenz, während in der Medizinindustrie Korrosionsbeständigkeit und Gleichmäßigkeit des Magnetfelds im Vordergrund stehen). Gleichzeitig stärken Sie die technische Kommunikation mit Lieferanten und gehen von der „passiven Beschaffung“ zur „aktiven Zusammenarbeit“ über, um gemeinsam Produktparameter und -prozesse zu optimieren. Nur auf diese Weise können die Leistungsvorteile ringgesinterter NdFeB-Magnete voll ausgenutzt werden, was die Innovation von Geräten und die industrielle Modernisierung unterstützt.

Jinlun Magnet spezialisiert sich auf Forschung, Entwicklung, Produktion und Vertrieb von leistungsstarken Seltenerd-Permanentmagneten.

-

Sales00@jlmagnet.com

Sales00@jlmagnet.com

-

+86-574-6321 2222

+86-574-6321 2222

-

+86-186 5748 2111

+86-186 5748 2111

-

Nr. 1658, Norddritte Ringstraße, Stadt Cixi, Provinz Zhejiang, 315300, China

Nr. 1658, Norddritte Ringstraße, Stadt Cixi, Provinz Zhejiang, 315300, China

QR-Code für Mobilgeräte

Copyright © Ningbo Jinlun Magnet Technology Co., Ltd. Alle Rechte vorbehalten.

Deutsch

Deutsch English

English 中文简体

中文简体 русский

русский Deutsch

Deutsch 日本語

日本語 한국어

한국어