Produkt-Suche

Menü Beenden

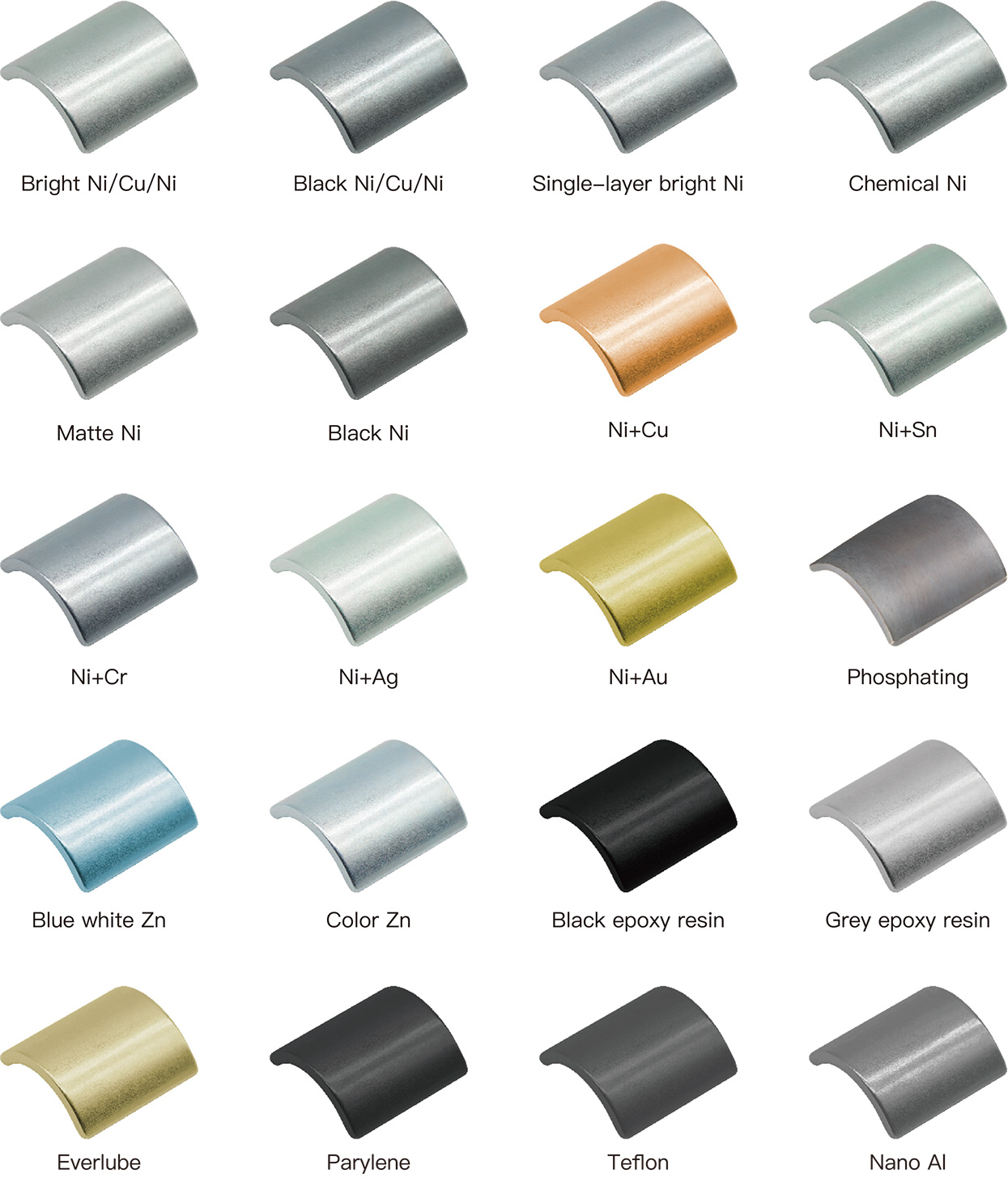

Oberflächenbehandlung: Ein umfassender Leitfaden von der Kerndefinition bis zur praktischen Anwendung

Im Zuge der Umstellung der Fertigungsindustrie von der „Basisproduktion“ zur „High-End-Anpassung“ bestimmt die Oberflächenleistung von Materialien häufig den Endwert von Produkten. Ob es um die Anforderungen an den Korrosionsschutz von Metallteilen oder um Verschleißfestigkeit und ästhetische Anforderungen an Kunststoffgehäuse geht, „Surface Treatment“ übernimmt die Doppelrolle eines „Material-Make-up-Künstlers“ und eines „Leistungsverstärkers“. Es handelt sich nicht um einen einzelnen Prozess, sondern um ein integriertes System, das chemische, physikalische, mechanische und andere Technologiebereiche umfasst. Durch die Veränderung der Morphologie, Zusammensetzung oder Struktur der Materialoberfläche werden die Leistungsmängel des Grundmaterials selbst ausgeglichen und die Anwendungsgrenzen von Materialien erweitert. In diesem Artikel wird die Oberflächenbehandlungstechnologie umfassend anhand von vier Dimensionen analysiert: wesentliche Definition, Prozesstypen, Branchenanpassung und praktischer Betrieb, und Referenzen für die tatsächliche Produktion und Auswahl bereitgestellt.

I. Was ist die grundlegende Definition von Oberflächenbehandlung? Wie verändert die zentrale technische Logik die Materialleistung?

Oberflächenbehandlung bezeichnet einen allgemeinen Begriff für Prozesse, die die Materialoberfläche durch physikalische, chemische oder mechanische Methoden modifizieren, um die erforderlichen Oberflächeneigenschaften (wie Korrosionsbeständigkeit, Verschleißfestigkeit, Ästhetik, elektrische Leitfähigkeit usw.) zu erhalten. Sein Hauptziel besteht darin, „Stärken zu fördern und Schwächen auszugleichen“ – es behält nicht nur die mechanischen Eigenschaften des Grundmaterials selbst (wie Festigkeit und Zähigkeit), sondern gleicht auch die Leistungsmängel des Grundmaterials in bestimmten Szenarien (wie die leichte Korrosion von Metallen und das leichte Verkratzen von Kunststoffen) durch Oberflächenmodifikation aus.

Aus technischer Sicht verbessert die Oberflächenbehandlung die Materialleistung hauptsächlich auf drei Wegen: Oberflächenbeschichtung, Oberflächenumwandlung und Oberflächenlegierung. Die Oberflächenbeschichtung ist der häufigste Weg. Durch die Bildung einer oder mehrerer funktioneller Beschichtungen (z. B. Metallbeschichtungen, organische Beschichtungen, Keramikbeschichtungen) auf der Materialoberfläche wird das Grundmaterial von rauen äußeren Umgebungen (z. B. Feuchtigkeit, chemische Reagenzien, Reibung) isoliert. Beispielsweise bildet das Verfahren „kathodisches Elektrophorese-Elektrostatisches Sprühen“ für Automobilkarosserien zunächst durch Elektrophorese eine gleichmäßige Rostschutzschicht (Dicke 5–20 μm) auf der Metalloberfläche und überzieht diese dann durch elektrostatisches Sprühen mit einer farbigen Deckschicht. Dadurch wird nicht nur ein Korrosionsschutz erreicht (Salzsprühtest kann mehr als 1000 Stunden erreichen), sondern auch ästhetische Ansprüche erfüllt werden. Unter Oberflächenumwandlung versteht man die Bildung eines dichten Umwandlungsfilms (z. B. eines Phosphatierungsfilms und eines Passivierungsfilms aus Metallen) auf der Materialoberfläche durch chemische oder elektrochemische Reaktionen. Solche Filme verbinden sich eng mit dem Grundmaterial und können die Oberflächenhärte und Korrosionsbeständigkeit deutlich verbessern. Am Beispiel der Phosphatierungsbehandlung von Stahlteilen bildet sich durch Eintauchen der Teile in eine Phosphatlösung ein Phosphatierungsfilm mit einer Dicke von 1–10 μm auf der Oberfläche, dessen Haftung mehr als 5 MPa erreichen kann, wodurch ein Abfallen der Beschichtung während des anschließenden Lackiervorgangs wirksam verhindert werden kann. Beim Oberflächenlegieren werden Legierungselemente durch Hochtemperaturdiffusion, Ionenimplantation und andere Methoden in die Oberflächenschicht des Materials eingebracht, um eine Legierungsschicht mit einer allmählichen Zusammensetzung des Grundmaterials zu bilden und dadurch die Oberflächenverschleißfestigkeit und die Hochtemperaturbeständigkeit zu verbessern. Bei der „Aluminisierungs“-Behandlung von Flugtriebwerksblättern diffundieren beispielsweise Aluminiumelemente bei hoher Temperatur an die Blattoberfläche, um einen Al₂O₃-Schutzfilm zu bilden, der es ermöglicht, lange Zeit in einer Hochtemperaturumgebung von 800–1000 °C zu funktionieren und Oxidation und Korrosion zu vermeiden.

Aus Sicht der Prozesseigenschaften muss die Oberflächenbehandlung zwei Hauptanforderungen erfüllen: „Genauigkeit“ und „Kompatibilität“. Genauigkeit spiegelt sich in der präzisen Steuerung des Behandlungseffekts wider. Beispielsweise muss die Abweichung der Beschichtungsdicke innerhalb von ±5 % kontrolliert werden und die Porosität des Konversionsfilms muss weniger als 0,1 % betragen, um eine stabile Leistung zu gewährleisten; Kompatibilität bedeutet, dass der Behandlungsprozess den Eigenschaften des Grundmaterials entsprechen muss. Aufgrund der geringen Hitzebeständigkeit (normalerweise unter 150 °C) können Kunststoffmaterialien beispielsweise keine Hochtemperatur-Spritzverfahren verwenden und müssen sich für die Niedertemperatur-Plasmabehandlung oder die Vakuumbeschichtungstechnologie entscheiden. Darüber hinaus muss bei der Oberflächenbehandlung auch der Umweltschutz berücksichtigt werden. Mit der Verschärfung globaler Umweltvorschriften (wie der EU-RoHS-Richtlinie und Chinas VOC-Emissionsnormen) werden traditionelle Verfahren wie chromhaltige Passivierung und lösungsmittelbasiertes Spritzen nach und nach durch umweltfreundliche Verfahren wie chromfreie Passivierung und wasserbasierte Lackspritzung ersetzt. Ein Haushaltsgeräteunternehmen reduzierte die VOC-Emissionen um 85 %, indem es das lösungsmittelbasierte Sprühen von Kühlschranktürverkleidungen auf wasserbasiertes Sprühen umstellte und gleichzeitig die Beschichtungsausnutzungsrate von 60 % auf 92 % erhöhte.

II. Welche spezifischen Arten der Oberflächenbehandlung gibt es? Was sind die Unterschiede in den Prozesseigenschaften und der Leistung zwischen verschiedenen Typen?

Nach technischen Prinzipien und Anwendungsszenarien lassen sich Oberflächenbehandlungsverfahren in drei Kategorien einteilen: chemische Oberflächenbehandlung, physikalische Oberflächenbehandlung und mechanische Oberflächenbehandlung. Jede Kategorie umfasst eine Vielzahl unterteilter Prozesse. Unterschiedliche Prozesse weisen erhebliche Unterschiede in den Behandlungseffekten, den anwendbaren Grundmaterialien und den Kosten auf und müssen entsprechend den Produktanforderungen genau ausgewählt werden.

(I) Chemische Oberflächenbehandlung: Oberflächenmodifizierung durch chemische Reaktionen zur Anpassung an hohe Korrosionsschutzanforderungen

Bei der chemischen Oberflächenbehandlung werden chemische Reagenzien als Medium verwendet, um durch Eintauchen, Sprühen und andere Methoden chemische Reaktionen auf der Materialoberfläche auszulösen und funktionelle Filme zu bilden. Seine Hauptvorteile bestehen darin, dass die Folie eng mit dem Grundmaterial verbunden ist und eine starke Korrosionsbeständigkeit aufweist, die für anorganische Materialien wie Metalle und Keramik geeignet ist. Übliche unterteilte Prozesse umfassen Phosphatierungsbehandlung, Passivierungsbehandlung und stromloses Plattieren.

Die Phosphatierungsbehandlung wird hauptsächlich auf der Oberfläche von Metallen wie Stahl und Zinklegierungen angewendet. Durch die Reaktion zwischen der Phosphatlösung und der Metalloberfläche wird ein Phosphatumwandlungsfilm (hauptsächlich bestehend aus Zn₃(PO₄)₂, FePO₄ usw.) gebildet. Die Filmdicke beträgt normalerweise 1–15 μm, die Härte kann 300–500 HV erreichen und die Lebensdauer im Salzsprühtest kann 200–500 Stunden erreichen. Seine Kernfunktion besteht darin, die Haftung der nachfolgenden Beschichtung zu verbessern. Beispielsweise müssen Fahrwerksteile von Autos vor dem Sprühen einer Phosphatierungsbehandlung unterzogen werden, da sonst die Haftung der Beschichtung um mehr als 40 % abnimmt und es wahrscheinlich zu Ablösungen kommt. Je nach Zusammensetzung der Phosphatierungslösung kann diese in eine Phosphatierung auf Zinkbasis (geeignet für normale Temperaturbehandlung, gleichmäßiger Film) und eine Phosphatierung auf Manganbasis (geeignet für Hochtemperaturbehandlung, hohe Filmhärte) unterteilt werden. Die Härte des manganbasierten Phosphatierungsfilms kann mehr als 500 HV erreichen, was häufig für verschleißfeste Teile wie Zahnräder und Lager verwendet wird.

Durch die Passivierungsbehandlung entsteht durch die Reaktion oxidierender chemischer Reagenzien (wie Salpetersäure, Chromat) mit der Metalloberfläche ein dichter Oxidfilm auf der Metalloberfläche. Es wird hauptsächlich für Materialien wie Edelstahl und Aluminiumlegierungen verwendet, um deren Korrosionsbeständigkeit zu verbessern. Beispielsweise muss Edelstahlgeschirr nach der Herstellung einer Passivierungsbehandlung mit Salpetersäure unterzogen werden, um auf der Oberfläche einen Cr₂O₃-Oxidfilm zu bilden. Die Lebensdauer des Salzsprühtests wird von 100 Stunden auf über 500 Stunden erhöht, und die Ausfällung von Metallionen kann vermieden werden (gemäß der Norm GB 4806.9 für Lebensmittelkontaktmaterialien). Herkömmliche Passivierungsverfahren verwenden meist Chromat, das darin enthaltene sechswertige Chrom ist jedoch giftig. Derzeit wird es schrittweise durch chromfreie Passivierung (z. B. Zirkoniumsalz-Passivierung und Molybdat-Passivierung) ersetzt. Ein Edelstahlunternehmen reduzierte den Schwermetallgehalt seiner Produkte durch die Einführung des Zirkoniumsalz-Passivierungsverfahrens auf weniger als 0,001 mg/kg und gleichzeitig entspricht die Korrosionsbeständigkeit der des herkömmlichen Verfahrens.

Beim stromlosen Plattieren werden Metallionen (z. B. Ni²⁺, Cu²⁺) durch chemische Reduktionsmittel (z. B. Natriumhypophosphit) ohne externen Strom auf der Materialoberfläche abgeschieden, um eine Metallbeschichtung zu bilden. Es eignet sich für nichtleitende Grundmaterialien wie Kunststoffe und Keramik. Beispielsweise wird beim stromlosen Vernickeln von ABS-Kunststoffgehäusen die Kunststoffoberfläche zunächst aufgeraut und sensibilisiert, um sie leitfähig zu machen. Anschließend wird durch stromloses Beschichten eine Nickelschicht mit einer Dicke von 5–20 μm abgeschieden. Die Leitfähigkeit der Beschichtung kann unter 10⁻⁵Ω·cm liegen und sie verfügt außerdem über eine gute Verschleißfestigkeit (Verschleißverlust beträgt weniger als 0,1 mg pro 1000 Reibungen), was häufig für elektronische Steckverbinder und elektromagnetische Abschirmteile verwendet wird.

(II) Physikalische Oberflächenbehandlung: Oberflächenbeschichtung mit physikalischen Mitteln zur Anpassung an hohe ästhetische und funktionale Anforderungen realisieren

Die physikalische Oberflächenbehandlung beinhaltet keine chemischen Reaktionen. Es bildet hauptsächlich durch physikalische Abscheidung, Ionenbeschuss und andere Methoden Beschichtungen auf der Materialoberfläche. Seine Kernvorteile sind Umweltschutz und eine breite Palette an Beschichtungsarten (z. B. Metalle, Keramik, organische Filme), die für verschiedene Grundmaterialien wie Metalle, Kunststoffe und Glas geeignet sind. Übliche unterteilte Prozesse sind Vakuumbeschichten, Plasmabehandlung und Sprühen.

Bei der Vakuumbeschichtung werden Beschichtungsmaterialien in einer Vakuumumgebung durch Verdampfen, Sputtern, Ionenplattieren und andere Methoden auf die Oberfläche des Grundmaterials aufgetragen, um eine ultradünne Beschichtung (normalerweise 0,1–10 μm dick) zu bilden. Je nach Beschichtungsmaterial kann es in Metallbeschichtungen (z. B. Aluminium, Chrom, Titan) und Keramikbeschichtungen (z. B. TiO₂, SiO₂) unterteilt werden. Metallbeschichtungen werden hauptsächlich zur Verbesserung der Ästhetik und Leitfähigkeit eingesetzt. Beispielsweise kann das Vakuumaluminiumbeschichtungsverfahren für Mittelrahmen von Mobiltelefonen einen Spiegeleffekt erzeugen und gleichzeitig die Verschleißfestigkeit der Oberfläche durch anschließende Drahtziehbehandlung verbessern; Die Keramikbeschichtung weist eine hohe Härte und Korrosionsbeständigkeit auf. Beispielsweise hat die TiN-Keramikbeschichtung (Dicke 2–5 μm) von Küchenmessern eine Härte von mehr als 2000 HV und die Schärfeerhaltungszeit ist dreimal länger als die von unbeschichteten Messern. Die Ionenplattierung ist ein High-End-Verfahren in der Vakuumbeschichtung. Durch den Ionenbeschuss wird die Beschichtung fester mit dem Grundmaterial verbunden und die Haftung kann mehr als 10 MPa erreichen. Es wird häufig für Teile im Luft- und Raumfahrtbereich verwendet (z. B. die CrAlY-Beschichtung von Turbinenschaufeln), die in einer Hochtemperaturumgebung über einen langen Zeitraum eine stabile Leistung aufrechterhalten können.

Bei der Plasmabehandlung wird Niedertemperaturplasma (Temperatur 200-500℃) verwendet, um die Materialoberfläche zu modifizieren. Seine Hauptfunktion besteht darin, die Oberflächenrauheit und Hydrophilie zu verbessern, und es eignet sich für Polymermaterialien wie Kunststoffe und Gummi. Beispielsweise müssen PP-Kunststoffe vor dem Spritzen einer Plasmabehandlung unterzogen werden. Der Oberflächenkontaktwinkel wird von mehr als 90° auf weniger als 30° reduziert und die Beschichtungshaftung wird um mehr als 50 % erhöht, um ein „Abblättern der Farbe“ zu vermeiden; Im medizinischen Bereich wird nach der Plasmabehandlung von Kieselgelkathetern die Oberflächenhydrophilie verbessert, was den Reibungswiderstand beim Einführen in den menschlichen Körper verringern und den Patientenkomfort verbessern kann. Darüber hinaus kann die Plasmabehandlung auch zur Oberflächenaktivierung eingesetzt werden. Beispielsweise kann im Chip-Packaging-Prozess eine Plasmabehandlung der Chipoberfläche die Benetzbarkeit des Lots verbessern und die Schweißfehlerrate reduzieren.

Beim Sprühverfahren wird die Beschichtung (z. B. Farbe, Pulverbeschichtung) durch eine Hochdruckspritzpistole zerstäubt und auf die Materialoberfläche gesprüht, um eine organische Beschichtung zu bilden. Seine Hauptvorteile sind niedrige Kosten und satte Farben, die sich für Produkte wie Haushaltsgeräte und Möbel eignen. Je nach Art der Beschichtung kann sie in lösungsmittelbasiertes Sprühen (z. B. Autodecklack), wasserbasiertes Sprühen (z. B. Kühlschranktürverkleidungen) und Pulverspritzen (z. B. Türen und Fenster aus Aluminiumlegierung) unterteilt werden. Das Pulversprühen bietet den besten Umweltschutz, da keine VOC-Emissionen entstehen. Seine Beschichtungsdicke beträgt normalerweise 50–150 μm, die Härte kann mehr als 2H erreichen (Bleistifthärtetest) und die Schlagfestigkeit kann 50 cm·kg erreichen (Ballfalltest). Es wird häufig für Produkte wie Gartenmöbel und Verkehrsleitplanken verwendet und kann der Erosion durch ultraviolette Strahlen und Regenwasser widerstehen.

(III) Mechanische Oberflächenbehandlung: Veränderung der Oberflächenmorphologie durch mechanische Einwirkung zur Anpassung an hohe Ebenheits- und Verschleißfestigkeitsanforderungen

Die mechanische Oberflächenbehandlung verändert die Oberflächenrauheit und Ebenheit von Materialien durch mechanische Mittel wie Schleifen, Polieren und Sandstrahlen. Seine Hauptvorteile sind ein einfacher Prozess und niedrige Kosten, die für Materialien wie Metalle, Steine und Glas geeignet sind. Zu den gängigen Unterteilungen zählen Schleifen und Polieren, Sandstrahlen und Walzen.

Beim Schleifen und Polieren wird die Materialoberfläche mit Schleifmitteln (z. B. Schleifpapier, Schleifscheiben, Polierpasten) poliert, um die Oberflächenrauheit (Ra) zu verringern und Ebenheit und Glanz zu verbessern. Beispielsweise sind im Produktionsprozess von Edelstahlspülen mehrere Prozesse wie Grobschleifen, Feinschleifen und Polieren erforderlich. Der Oberflächen-Ra-Wert wird von mehr als 5 μm auf weniger als 0,1 μm reduziert, um einen Spiegeleffekt zu erzeugen; Im Bereich der Präzisionsmaschinen kann der Oberflächen-Ra-Wert nach dem Schleifen und Polieren von Lagerkugeln auf weniger als 0,02 μm reduziert werden, was den Reibungsverlust verringern und die Lebensdauer verbessern kann. Entsprechend der Poliergenauigkeit kann es in Grobpolieren (Ra 0,8–1,6 μm), Feinpolieren (Ra 0,1–0,8 μm) und Ultrafeinpolieren (Ra <0,1 μm) unterteilt werden. Ultrafeinpolieren wird häufig für hochpräzise Produkte wie optische Linsen und Halbleiterwafer eingesetzt.

Bei der Sandstrahlbehandlung werden Schleifmittel (z. B. Quarzsand, Aluminiumoxidsand) durch einen Hochdruckluftstrom auf die Materialoberfläche gesprüht, um eine raue Oberfläche zu bilden. Seine Hauptfunktionen bestehen darin, Oberflächenoxidablagerungen und Öl zu entfernen oder einen Mattierungseffekt zu erzielen. Beispielsweise müssen Aluminiumlegierungsprofile vor dem Eloxieren einer Sandstrahlbehandlung unterzogen werden, um den oberflächlichen Oxidfilm zu entfernen und die Gleichmäßigkeit des eloxierten Films sicherzustellen. Im Baubereich entsteht nach der Sandstrahlbehandlung von Steinen ein Matteffekt auf der Oberfläche, der Blendungen vermeiden und die Rutschfestigkeit verbessern kann. Je nach Größe der Schleifpartikel kann das Sandstrahlen in grobes Sandstrahlen (Partikelgröße 0,5–2 mm, Oberflächen-Ra 10–20 μm) und feines Sandstrahlen (Partikelgröße 0,1–0,5 mm, Oberflächen-Ra 1–10 μm) unterteilt werden. Die Auswahl unterschiedlicher Partikelgrößen richtet sich nach den Oberflächenanforderungen des Produkts. Zum Sandstrahlen medizinischer Geräte wird beispielsweise meist feiner Sand verwendet, um eine übermäßige Oberflächenrauheit zu vermeiden, die zu Bakterienwachstum führt.

Bei der Walzbearbeitung werden Walzwerkzeuge verwendet, um die Metalloberfläche kalt zu extrudieren, was zu einer plastischen Verformung der Oberfläche führt und eine dichte Metallschicht bildet. Sein Hauptvorteil besteht darin, die Oberflächenhärte und Verschleißfestigkeit zu verbessern. Beispielsweise wird nach der Walzbearbeitung des Innenlochs des Hydraulikzylinders der Oberflächen-Ra-Wert von 1,6 μm auf weniger als 0,2 μm reduziert, die Härte um 20–30 % erhöht und gleichzeitig die Dichtungsleistung des Innenlochs verbessert, um das Austreten von Hydrauliköl zu reduzieren; Im Automobilbereich kann nach der Walzbearbeitung des Hauptzapfens der Motorkurbelwelle die Ermüdungslebensdauer um mehr als 50 % verlängert werden, was höheren Geschwindigkeiten und Belastungen standhält.

Um die Unterschiede zwischen verschiedenen Arten von Oberflächenbehandlungsverfahren intuitiv darzustellen, kann ein Vergleich anhand der folgenden Tabelle durchgeführt werden:

| Prozesskategorie | Unterteilter Prozess | Anwendbare Grundmaterialien | Beschichtungs-/Filmdicke | Kernleistungsindikatoren | Typische Anwendungsszenarien |

| Chemische Oberflächenbehandlung | Phosphatierung auf Zinkbasis | Stahl, Zinklegierung | 1-10μm | Salzsprühlebensdauer 200–300 Stunden, Haftung 5 MPa | Auto-Chassis-Teile |

|

| Chromfreie Passivierung | Edelstahl, Aluminiumlegierung | 0,1-1μm | Salzsprühlebensdauer 500–800 Stunden, keine Schwermetalle | Edelstahlgeschirr für den Kontakt mit Lebensmitteln |

|

| Chemische Vernickelung | ABS-Kunststoff, Keramik | 5-20μm | Leitfähigkeit 10⁻⁵Ω·cm, Verschleißverlust 0,1 mg | Elektronische Steckverbinder |

| Physikalische Oberflächenbehandlung | Vakuumaluminiumbeschichtung | Kunststoff, Glas | 0,1-1μm | Spiegeleffekt, Schlagfestigkeit 50 cm·kg | Mittelrahmen für Mobiltelefone |

|

| Plasmabehandlung | PP-Kunststoff, Silikon | - (Keine Beschichtung) | Kontaktwinkel <30°, Haftung um 50 % erhöht | Kunststoff-Vorsprühaktivierung, medizinische Katheter |

|

| Pulversprühen | Aluminiumlegierung, Stahl | 50–150 μm | Härte 2H, Salzsprühbeständigkeit 1000h | Türen und Fenster aus Aluminiumlegierung, Gartenmöbel |

| Mechanische Oberflächenbehandlung | Ultrafeines Polieren | Edelstahl, optisches Glas | 0,01–0,1 μm | Ra <0,1 μm, Spiegelglanz 90 % | Optische Linsen, Halbleiterwafer |

|

| Feines Sandstrahlen | Aluminiumlegierung, Stein | - (Oberflächenmodifikation) | Ra 1–10 μm, Matteffekt | Medizinische Geräte, Bausteine |

|

| Walzverarbeitung | Stahl, Aluminiumlegierung | - (Plastische Verformung) | Härte um 20–30 % erhöht, Ra 0,2 μm | Innenloch des Hydraulikzylinders, Motorkurbelwelle |

III. Wie passt sich die Oberflächenbehandlung den besonderen Anforderungen verschiedener Branchen an? Was sind die Anwendungsschwerpunkte und technischen Schwierigkeiten der einzelnen Branchen?

Aufgrund unterschiedlicher Produktnutzungsszenarien und Leistungsanforderungen stellen verschiedene Branchen erhebliche „maßgeschneiderte“ Anforderungen an die Oberflächenbehandlung. Um den Prozesswert zu maximieren, muss die Auswahl der Oberflächenbehandlungsprozesse eng mit den Schwachstellen der Branche verknüpft werden, wie z. B. den Korrosionsschutz- und Ästhetikanforderungen der Automobilindustrie, den Biokompatibilitäts- und Sterilitätsanforderungen der Medizinindustrie und den Leitfähigkeits- und Präzisionsanforderungen der Elektronikindustrie.

(I) Automobilindustrie: Ausgleich zwischen Korrosionsschutz, Ästhetik und Hochtemperaturbeständigkeit zur Bewältigung komplexer Arbeitsbedingungen

Automobilprodukte müssen über einen langen Zeitraum Außenumgebungen (ultravioletter Strahlung, Regenwasser, Salzsprühnebel) ausgesetzt werden, und gleichzeitig müssen Komponenten wie der Motorraum hohen Temperaturen (100–200 °C) standhalten. Die Oberflächenbehandlung muss drei Kernanforderungen erfüllen: Korrosionsschutz, Ästhetik und Hochtemperaturbeständigkeit.

Im Bereich der Fahrzeugkarosserien erfolgt die Oberflächenbehandlung mit einem dreischichtigen System der „kathodischen Elektrophorese-Zwischenbeschichtung“: Die kathodische Elektrophoreseschicht (Dicke 15–25 μm) dient als Basisschicht und bildet durch elektrophoretische Abscheidung eine gleichmäßige Rostschutzbeschichtung. Die Lebensdauer im Salzsprühnebeltest kann über 1000 Stunden betragen und widersteht Erosion durch Regenwasser und Enteisungsmittel. Die Zwischenbeschichtung (Dicke 30–40 μm) dient hauptsächlich dazu, winzige Defekte auf der Fahrzeugkarosserieoberfläche zu füllen, die Ebenheit zu verbessern und die Haftung der Deckschicht zu verbessern. Die Decklackschicht (Dicke 20–30 μm) ist in Metallic-Lack und Uni-Lack unterteilt. Metallic-Lackierung enthält Aluminiumflocken oder Glimmerpartikel, um reichhaltige visuelle Effekte zu erzielen, während bei Uni-Lackierungen die Gleichmäßigkeit der Farbe und die Witterungsbeständigkeit im Vordergrund stehen (der UV-Alterungstest kann über 1000 Stunden dauern, mit einem Farbunterschied ΔE < 1). Ein Automobilhersteller optimierte die Parameter des elektrophoretischen Prozesses (wie Spannung und Temperatur) und erhöhte die Streufähigkeit der elektrophoretischen Schicht auf über 95 %. Dadurch wurde sichergestellt, dass auch verborgene Bereiche wie der Hohlraum der Fahrzeugkarosserie und Schweißnähte eine vollständige Beschichtung bilden, um „lokales Rosten“ zu vermeiden.

Bei Motorraumkomponenten liegt der Schwerpunkt der Oberflächenbehandlung auf Hochtemperaturbeständigkeit und Ölbeständigkeit. Beispielsweise wird bei Motorhalterungen das Verfahren „Hochtemperatur-Phosphatieren mit Silikonspritzen“ angewendet: Die Hochtemperatur-Phosphatierungsschicht (Dicke 5–10 μm) kann bei 200 °C stabil bleiben, und die Silikonbeschichtung (Dicke 20–30 μm) weist eine ausgezeichnete Ölbeständigkeit auf und widersteht Erosion durch Motoröl mit einer Lebensdauer von über 5 Jahren. Abgasrohre werden einer „Hochtemperatur-Email“-Behandlung unterzogen: Eine Emaille-Beschichtung wird auf die Metalloberfläche gesprüht und bei hoher Temperatur (800–900 °C) gesintert, um eine Emailleschicht mit einer Dicke von 50–100 μm zu bilden, die eine Hochtemperaturbeständigkeit von über 600 °C aufweist und verhindert, dass das Abgasrohr bei hohen Temperaturen oxidativ rostet.

Die technischen Schwierigkeiten der Oberflächenbehandlung in der Automobilindustrie liegen in der „Multiprozesskoordination“ und der „Kostenkontrolle“: Die Multiprozesskoordination erfordert die Sicherstellung der Haftungsübereinstimmung zwischen den Beschichtungen. Beispielsweise muss die Haftung zwischen der Zwischenbeschichtung und der Deckschicht über 10 MPa betragen, um ein „Ablösen der Zwischenschicht“ zu vermeiden; Aufgrund der großen Automobilproduktion (die jährliche Produktion eines einzelnen Modells kann über 100.000 Einheiten erreichen) erfordert die Kostenkontrolle die Auswahl effizienter und kostengünstiger Prozesse. Beispielsweise kann die Badlösung der kathodischen Elektrophorese mit einer Ausnutzungsrate von über 95 % recycelt werden, wodurch die Stückkosten effektiv gesenkt werden.

(II) Medizinindustrie: Fokussierung auf Biokompatibilität und Sterilität zur Gewährleistung der Anwendungssicherheit

Medizinische Produkte stehen in direktem Kontakt mit menschlichem Gewebe oder Körperflüssigkeiten. Die Oberflächenbehandlung muss drei Kernanforderungen erfüllen: Biokompatibilität (nicht toxisch, nicht sensibilisierend), Sterilität (beständig gegen Hochtemperatursterilisation oder chemische Sterilisation) und Korrosionsbeständigkeit (beständig gegen die Reinigung mit Desinfektionslösung) und gleichzeitig strenge Industriestandards (wie ISO 10993 und GB/T 16886) einhalten.

Im Bereich implantierbarer medizinischer Geräte (z. B. künstliche Gelenke und Herzstents) besteht das Hauptziel der Oberflächenbehandlung in der Verbesserung der Biokompatibilität und Osseointegrationsfähigkeit. Bei künstlichen Gelenken aus Titanlegierungen wird beispielsweise die „Hydroxylapatit (HA)-Beschichtung“ angewendet: HA-Pulver wird durch Plasmaspritzen auf die Gelenkoberfläche aufgetragen, um eine Beschichtung mit einer Dicke von 50–100 μm zu bilden. Die HA-Komponente ähnelt menschlichem Knochen und fördert die Adhäsion und Proliferation von Osteoblasten, wodurch die Bindungsstärke zwischen künstlichem Gelenk und Knochen um über 30 % erhöht wird. Gleichzeitig weist die HA-Beschichtung eine gute Biokompatibilität, Ungiftigkeit und Nichtsensibilisierung auf und entspricht der Biokompatibilitätsnorm ISO 10993-1. Herzstents verfügen über eine „wirkstoffbeschichtete“ Oberflächenbehandlung: Eine medikamentenbeladene Polymerschicht (wie Paclitaxel und Rapamycin) mit einer Dicke von 1–5 μm wird auf die Metallstentoberfläche aufgetragen. Nach der Stentimplantation wird das Medikament langsam freigesetzt, wodurch die Proliferation glatter Gefäßmuskelzellen gehemmt und die In-Stent-Restenoserate von 30–40 % (bei blanken Metallstents) auf unter 5 % (bei medikamentenbeschichteten Stents) gesenkt wird. Solche Beschichtungen müssen eine gute biologische Abbaubarkeit aufweisen, die nach der Wirkstofffreisetzung verstoffwechselt und vom menschlichen Körper absorbiert werden kann, um eine langfristige Retention zu vermeiden, die zu Entzündungsreaktionen führen kann. Ein medizinisches Unternehmen hat einen abbaubaren, mit Medikamenten beschichteten Stent entwickelt, der eine Medikamentenfreisetzungsrate von 90 % und einen kontrollierbaren Abbauzyklus von 6–12 Monaten erreicht und sich derzeit in der klinischen Testphase befindet.

Im Bereich nichtimplantierbarer Medizinprodukte (z. B. chirurgische Instrumente und Desinfektionsbehälter) konzentriert sich die Oberflächenbehandlung auf die Lösung der Probleme „Sterilität“ und „Korrosionsbeständigkeit“. Chirurgische Scheren aus rostfreiem Stahl nutzen den kombinierten Prozess „Elektropolieren-Passivierung“: Durch Elektropolieren werden winzige Grate auf der Oberfläche durch elektrochemische Wirkung entfernt, wodurch der Ra-Wert der Oberfläche auf unter 0,05 μm gesenkt und bakterielle Adhäsionsstellen reduziert werden. Durch die anschließende Passivierungsbehandlung entsteht ein Cr₂O₃-Oxidfilm mit einer Salzsprühtestlebensdauer von über 1000 Stunden, der Hochtemperatur- und Hochdrucksterilisation (134℃, 0,2 MPa Dampf) und Erosion durch chlorhaltige Desinfektionslösungen (z. B. 84 Desinfektionsmittel) standhält und so die Sicherheit bei wiederholter Verwendung gewährleistet. Die Oberflächenbehandlung zahnärztlicher Handstücke (Hochgeschwindigkeitsinstrumente zum Zahnschleifen) ist präziser: Ihre Metallgehäuse nutzen das „Vakuum-Titanbeschichtung“-Verfahren, um eine Titanbeschichtung mit einer Dicke von 2–5 μm zu bilden, die eine Härte von über 1500 HV aufweist und hochfrequenter Reibung beim Zahnschleifen standhält (Drehgeschwindigkeit bis zu 400.000 U/min). Gleichzeitig weist die Titanbeschichtung eine gute Biokompatibilität auf und vermeidet die Ausfällung von Metallionen, die die Mundschleimhaut reizen könnten.

Die technische Schwierigkeit der Oberflächenbehandlung in der Medizinbranche liegt in der „Balance zwischen Leistung und Sicherheit“: Einerseits muss die Beschichtung über eine hervorragende Funktionalität verfügen (z. B. Wirkstofffreisetzung und Verschleißfestigkeit); Andererseits muss das Risiko einer Beschichtungsablösung streng kontrolliert werden (z. B. kann eine HA-Beschichtungsablösung zu Thrombosen führen). Daher sind strenge Haftungstests (z. B. Gitterschnitttest mit Haftung ≥ 5B-Klasse) und In-vitro-Abbautests (z. B. 30-tägiges Eintauchen in simulierte Körperflüssigkeit mit einer Gewichtsverlustrate der Beschichtung ≤ 1 %) erforderlich, um die Sicherheit zu gewährleisten. Darüber hinaus muss der Oberflächenbehandlungsprozess von Medizinprodukten die GMP-Zertifizierung (Good Manufacturing Practice) bestehen. Die Sauberkeit der Produktionsumgebung (z. B. eine Reinraumwerkstatt der Klasse 10.000) und die Reinheit der Rohstoffe (z. B. Titanpulver in medizinischer Qualität mit einer Reinheit ≥ 99,99 %) müssen strengen Standards entsprechen, was auch die Prozesskosten und technischen Schwellenwerte erhöht.

(III) Elektronikindustrie: Streben nach Präzision und Funktionalität zur Anpassung an Miniaturisierung und hohe Zuverlässigkeitsanforderungen

Elektronische Produkte (wie Chips, Leiterplatten und Steckverbinder) weisen Merkmale der „Miniaturisierung“ und „hohen Integration“ auf. Die Oberflächenbehandlung muss drei Kernanforderungen erfüllen: hohe Präzision (Abweichung der Beschichtungsdicke ≤ 0,1 μm), hohe Leitfähigkeit (spezifischer Widerstand ≤ 10⁻⁶Ω·cm) und hohe Zuverlässigkeit (stabile Leistung in Umgebungen mit hohen bis niedrigen Temperaturen und feuchter Hitze) und sich gleichzeitig an die Verarbeitungsanforderungen ultrakleiner Größen (z. B. Chip-Pin-Abstand ≤ 0,1 mm) anpassen.

Im Bereich der Chipherstellung durchzieht die Oberflächenbehandlung den gesamten Prozess „Waferherstellung – Verpackung und Prüfung“. In der Waferherstellungsphase wird die Oberfläche des Siliziumwafers einer „Oxidschichtwachstums“-Behandlung unterzogen: Durch Hochtemperaturoxidation (1000–1200℃) wird eine SiO₂-Isolierschicht mit einer Dicke von 10–100 nm gebildet, die als Gate-Isolierschicht von Chiptransistoren dient. Die Abweichung der Dickengleichmäßigkeit muss innerhalb von ±5 % kontrolliert werden; Andernfalls schwankt die Schwellenspannung des Transistors (Abweichung über 0,1 V), was sich auf die Chipleistung auswirkt. In der Chip-Verpackungsphase wenden Stifte (z. B. QFP-Verpackungsstifte) das „galvanische Nickel-Gold“-Verfahren an: Zuerst wird eine Nickelschicht mit einer Dicke von 1–3 μm galvanisiert (um die Haftung und die Verschleißfestigkeit zu verbessern), und dann wird eine Goldschicht mit einer Dicke von 0,1–0,5 μm galvanisiert (um den Kontaktwiderstand zu verringern). Der spezifische Widerstand der Goldschicht muss ≤ 2,4×10⁻⁸Ω·cm betragen, um eine stabile Leitfähigkeit zwischen Chip und Leiterplatte zu gewährleisten. Darüber hinaus wird die Chipoberfläche auch einer „Underfill-Coating“-Behandlung unterzogen: Epoxidharz wird durch einen Dosiervorgang zwischen Chip und Substrat gefüllt, um eine Klebeschicht mit einer Dicke von 50–100 μm zu bilden, wodurch die Anti-Fall-Leistung des Chips verbessert wird (kann einem Fall aus 1,5 m Höhe auf einen Betonboden ohne Beschädigung standhalten). Der Test eines Chipherstellers zeigt, dass die Drop-Fail-Rate von Chips, die diesen Prozess anwenden, von 15 % auf unter 2 % reduziert wird.

Im Bereich der Leiterplatten (PCBs) besteht der Kern der Oberflächenbehandlung darin, die Lötbarkeit und Korrosionsbeständigkeit von Pads zu verbessern. Zu den gängigen Verfahren gehören „Hot Air Solder Leveling (HASL)“, „Electroless Nickel Immersion Gold (ENIG)“ und „Immersion Silver“. Beim HASL-Verfahren wird die Leiterplatte in eine geschmolzene Zinn-Blei-Legierung (230–250 °C) getaucht und anschließend mit heißer Luft überschüssiges Lot abgeblasen, wodurch eine Zinn-Blei-Beschichtung mit einer Dicke von 5–20 μm auf der Pad-Oberfläche entsteht. Es ist kostengünstig (ca. 0,2 CNY/cm²) und gut lötbar. Es eignet sich für Leiterplatten der Unterhaltungselektronik (z. B. Fernseher und Router). Aufgrund seiner schlechten Oberflächenebenheit (Ra-Wert ≥ 1 μm) ist es jedoch nicht in der Lage, sich an hochdichte Verpackungen mit einem Chip-Pin-Abstand von ≤ 0,3 mm anzupassen. Der ENIG-Prozess bildet eine „Nickelschicht (5–10 μm) Goldschicht (0,05–0,1 μm)“-Struktur auf der Pad-Oberfläche mit hoher Oberflächenebenheit (Ra-Wert ≤ 0,1 μm) und starker Korrosionsbeständigkeit (Lebensdauer im Salzsprühtest ≥ 500 Stunden), geeignet für hochdichte Leiterplatten von Mobiltelefonen und Laptops; Der Prozess ist jedoch komplex und die Kosten betragen das Drei- bis Fünffache der Kosten von HASL (ca. 0,8 CNY/cm²). Das Immersionssilberverfahren bildet durch eine chemische Austauschreaktion eine Silberschicht mit einer Dicke von 0,1–0,3 μm auf der Pad-Oberfläche, mit ausgezeichneter Oberflächenebenheit und Lötbarkeit und ohne „Black-Pad-Effekt“ der Goldschicht (Versagen der Lötverbindung durch die Reaktion zwischen der Goldschicht und der Nickelschicht). Es eignet sich für Leiterplatten der Automobilelektronik (z. B. Fahrzeugnavigation) und hält Umgebungen mit hohen und niedrigen Temperaturzyklen (-40 °C bis 125 °C) stand, ohne dass sich die Lötverbindung nach 1000 Zyklen löst.

Im Bereich elektronischer Steckverbinder (z. B. USB-Schnittstellen und HF-Steckverbinder) muss die Oberflächenbehandlung ein Gleichgewicht zwischen Leitfähigkeit und Verschleißfestigkeit gewährleisten. Steckerstifte weisen meist eine dreischichtige Struktur aus „galvanisiertem Kupfer, galvanisch vernickeltem Gold“ auf: Die Kupferschicht (Dicke 10–20 μm) sorgt für eine hohe Leitfähigkeit, die Nickelschicht (Dicke 1–3 μm) verbessert die Verschleißfestigkeit und die Goldschicht (Dicke 0,1–0,5 μm) verringert den Kontaktwiderstand. Beispielsweise muss die Goldschichtdicke von USB-Typ-C-Steckerstiften ≥ 0,15 μm betragen, bei einer Stecklebensdauer von über 10.000 Malen und einer Kontaktwiderstandsänderung von ≤ 10 mΩ nach jedem Stecken. Einige High-End-HF-Steckverbinder (z. B. für 5G-Basisstationen) verwenden ebenfalls das Verfahren der „galvanisierten Palladium-Nickel-Legierung“. Die Palladium-Nickel-Legierungsschicht (Dicke 1–2 μm) hat eine 5–10-fache Verschleißfestigkeit als die Goldschicht und ist kostengünstiger (ca. 60 % der Goldschichtkosten), was den langfristig stabilen Betrieb (Lebensdauer ≥ 5 Jahre) von 5G-Geräten gewährleisten kann.

Die technischen Schwierigkeiten der Oberflächenbehandlung in der Elektronikindustrie liegen in der „miniaturisierten Verarbeitung“ und der „Umweltanpassungsfähigkeit“: Die miniaturisierte Verarbeitung erfordert das Erreichen gleichmäßiger Beschichtungen auf ultrakleinen Substraten (z. B. Chipstifte mit einer Breite ≤ 0,05 mm), was hochpräzise Galvanisierungsgeräte (z. B. vertikale kontinuierliche Galvanisierungslinien) erfordert, um die Stromdichteabweichung ≤ 1 % zu kontrollieren; Die Anpassungsfähigkeit an die Umgebung erfordert eine stabile Leistung der Beschichtung in extremen Umgebungen (z. B. Hoch-Tief-Temperaturzyklen von -55℃ bis 150℃ und 95 % Luftfeuchtigkeit). Beispielsweise muss die Oberflächenbehandlung elektronischer Leiterplatten im Automobilbereich 1.000 Zyklentests bei hohen und niedrigen Temperaturen bestehen, ohne dass sich die Beschichtung ablöst oder die Lötstelle versagt.

(IV) Luft- und Raumfahrtindustrie: Durchbrechen extremer Umgebungseinschränkungen zur Anpassung an Hochtemperatur-, Hochdruck- und Strahlungsanforderungen

Luft- und Raumfahrtprodukte (z. B. Triebwerksblätter, Satellitengehäuse und Raketentreibstofftanks) funktionieren lange Zeit in extremen Umgebungen (z. B. bei einer Brennkammertemperatur des Motors ≥ 1500 °C, einem Vakuum in der Satellitenumlaufbahn und hoher Strahlung sowie einem Hochdruckaufprall beim Raketenstart). Die Oberflächenbehandlung muss eine ultrahohe Temperaturbeständigkeit (Langzeitgebrauchstemperatur ≥ 1000℃), eine ultrahohe Korrosionsbeständigkeit (widersteht Weltraumplasmaerosion) und ultrahohe mechanische Eigenschaften (Schlagzähigkeit ≥ 100 MPa) aufweisen, was sie zu einem „High-End-Testgelände“ für die Oberflächenbehandlungstechnologie macht.

Im Bereich der Flugtriebwerke ist die Oberflächenbehandlung von Hochtemperaturbauteilen eine zentrale technische Schwierigkeit. Turbinenschaufeln von Flugtriebwerken (Betriebstemperatur 1200-1500℃) verwenden die „Thermal Barrier Coating (TBC)“-Behandlung mit einer typischen Struktur aus „Metallbindungsschicht (MCrAlY, Dicke 50–100 μm) und keramischer Deckschicht (YSZ, Yttriumoxid-stabilisiertes Zirkonoxid, Dicke 100–300 μm)“. Die Metallbindungsschicht wird durch Plasmaspritzen hergestellt, wodurch bei hoher Temperatur ein Al₂O₃-Oxidfilm gebildet werden kann, um eine Oxidation der Grundlegierung (z. B. einer Superlegierung auf Nickelbasis) zu verhindern. Die keramische Deckschicht hat eine geringe Wärmeleitfähigkeit (≤ 1,5 W/(m·K)), wodurch die Klingenbasistemperatur um 100–200 °C gesenkt und die Klingenlebensdauer von 1000 Stunden (ohne Beschichtung) auf über 3000 Stunden (mit Beschichtung) verlängert werden kann. Um die Hochtemperaturbeständigkeit weiter zu verbessern, verwenden einige fortschrittliche Triebwerksschaufeln auch „Electron Beam Physical Vapour Deposition (EB-PVD)“, um die keramische Deckschicht vorzubereiten, wodurch eine säulenförmige Kristallstruktur entsteht. Seine Thermoschockbeständigkeit (keine Rissbildung beim schnellen Abkühlen von 1500℃ auf Raumtemperatur) ist zwei- bis dreimal so hoch wie die der plasmagespritzten Beschichtung und eignet sich für Bereiche mit extrem hohen Temperaturen wie Brennkammern. Der Test eines Flugzeugtriebwerksunternehmens zeigt, dass Rotorblätter mit der EB-PVD-Beschichtung kurzzeitigen Hochtemperatureinwirkungen von 1600 °C standhalten können.

Im Bereich der Raumfahrzeuge (z. B. Satelliten und Raumstationen) muss die Oberflächenbehandlung die Probleme „Leistungsstabilität in Vakuumumgebungen“ und „Strahlungsbeständigkeit“ lösen. Satellitengehäuse verfügen über die Behandlung „Anodisierungsbeschichtung mit elektrostatischer Entladung (ESD)“: Das Gehäuse aus Aluminiumlegierung bildet zunächst durch Anodisierung eine Al₂O₃-Filmschicht mit einer Dicke von 10–20 μm, um die Beständigkeit gegen Weltraumplasmaerosion zu verbessern (keine offensichtliche Korrosion nach 5 Jahren im Weltraum); Anschließend wird eine ESD-Beschichtung (z. B. eine mit Kohlenstoffnanoröhren dotierte Epoxidbeschichtung) mit einer Dicke von 5–10 μm aufgetragen und der Oberflächenwiderstand auf 10⁶–10⁹Ω kontrolliert, um elektrostatische Ansammlung und Entladung in der Vakuumumgebung zu vermeiden, die die elektronische Ausrüstung des Satelliten beschädigen könnte. Die Oberfläche der Sonnenkollektoren der Raumstation ist einer „Anti-Strahlungsbeschichtung“ unterzogen: Auf der Glasoberfläche des Sonnenkollektors wird durch Vakuumbeschichtung eine SiO₂-TiO₂-Verbundbeschichtung mit einer Dicke von 0,1 bis 0,5 μm abgeschieden, die Weltraum-Ultraviolettstrahlung (UV) und hochenergetischer Partikelstrahlung widerstehen kann. Die Dämpfungsrate der Umwandlungseffizienz von Solarzellen wird von 20 %/Jahr (ohne Beschichtung) auf unter 5 %/Jahr reduziert, wodurch eine langfristige Energieversorgung der Raumstation gewährleistet wird (Stromversorgungsstabilität ≥ 99,9 %).

Im Bereich der Raketentreibstofftanks (z. B. Flüssigwasserstofftanks, Betriebstemperatur -253℃) muss die Oberflächenbehandlung die Probleme „Tieftemperaturzähigkeit“ und „Dichtungsleistung“ lösen. Das Tankmaterial besteht größtenteils aus einer Aluminiumlegierung, die den Prozess der „chemischen Fräspassivierung“ anwendet: Durch chemisches Fräsen werden Oberflächenspannungskonzentrationsbereiche durch Steuerung der Korrosionstiefe (5–10 μm) entfernt, um die Tieftemperaturzähigkeit des Materials zu verbessern (Schlagzähigkeit ≥ 50 J/cm² bei -253 °C); Durch die Passivierungsbehandlung wird eine dichte Cr₂O₃-Filmschicht gebildet, um chemische Reaktionen zwischen flüssigem Wasserstoff und der Aluminiumlegierung zu verhindern und gleichzeitig die Dichtleistung von Schweißnähten zu verbessern, um ein Austreten von flüssigem Wasserstoff zu verhindern (Leckagerate ≤ 1×10⁻⁹Pa·m³/s). Die Flüssigsauerstofftanks einiger schwerer Raketen verfügen außerdem über eine „Shot Peening“-Oberflächenbehandlung: Hochgeschwindigkeitsstahlkugeln (Durchmesser 0,1–0,3 mm) werden auf die Innenwand des Tanks gesprüht, um eine Restdruckspannungsschicht mit einer Tiefe von 50–100 μm zu bilden. Dadurch wird die Ermüdungsbeständigkeit des Tanks verbessert und er ermöglicht, mehreren Start- und Wiederherstellungsdruckzyklen (Zykluszeiten ≥ 10) standzuhalten.

Die technischen Schwierigkeiten der Oberflächenbehandlung in der Luft- und Raumfahrtindustrie liegen in „extremen Leistungsdurchbrüchen“ und „Zuverlässigkeitsnachweisen“: Extreme Leistungsdurchbrüche erfordern die Entwicklung neuer Beschichtungsmaterialien (wie Hochtemperaturkeramik und strahlungsbeständige Verbundwerkstoffe). Beispielsweise muss die keramische Deckschicht von Wärmedämmschichten eine strukturelle Stabilität über 1500 °C gewährleisten. Die derzeit gängige YSZ-Beschichtung hat ihre Leistungsgrenze erreicht, und die „Seltenerd-Zirkonat“-Beschichtung der nächsten Generation (wie La₂Zr₂O₇) befindet sich in der Forschungs- und Entwicklungsphase und verfügt über eine Hochtemperaturbeständigkeit, die auf 1700℃ erhöht werden kann; Zur Überprüfung der Zuverlässigkeit müssen strenge Umwelttests bestanden werden (z. B. 1.000 Hochtemperaturzyklen und 10.000 Stunden Weltraumumgebungssimulation), um sicherzustellen, dass die Beschichtung während des gesamten Lebenszyklus des Raumfahrzeugs (normalerweise 10–20 Jahre) nicht versagt, was extrem hohe Anforderungen an die Prozessstabilität und Qualitätskontrolle stellt.

IV. Praktischer Leitfaden zur Oberflächenbehandlung: Prozessauswahl, Problemlösung und Sicherheitswartung

(I) Prozessauswahl: Vierstufiges Screening für Adaptive

Lösungen

In der praktischen Produktion müssen bei der Auswahl der Oberflächenbehandlungsverfahren die Eigenschaften des Grundmaterials, Leistungsanforderungen, Kostenbudgets und Umweltschutzanforderungen berücksichtigt werden, wobei der folgende vierstufige Prozess befolgt wird:

Schritt 1: Kernanforderungen und Grundmaterialeigenschaften klären

Bestimmen Sie zunächst die zentralen Leistungsanforderungen des Produkts (z. B. Korrosionsbeständigkeit, elektrische Leitfähigkeit, Ästhetik) und Anwendungsszenarien (z. B. Outdoor, Hochtemperatur, Medizin) und grenzen Sie dann den Prozessumfang basierend auf den Grundmaterialeigenschaften (z. B. Metall/Kunststoff, Hitzebeständigkeit, Leitfähigkeit) ein. Zum Beispiel:

Anforderung: Korrosionsbeständigkeit, Lebensmittelkontaktsicherheit für Edelstahlgeschirr; Grundmaterial: Edelstahl 304 (geringe Korrosionsbeständigkeit, keine Schwermetalle erlaubt) → Chromhaltige Passivierung ist ausgeschlossen; Eine chromfreie Zirkoniumsalz-Passivierung ist optional.

Anforderung: Leitfähige elektromagnetische Abschirmung für ABS-Kunststoffgehäuse; Grundmaterial: ABS-Kunststoff (isolierend, Hitzebeständigkeit ≤ 80℃) → Hochtemperatur-Galvanik ist ausgeschlossen; Chemische Vernickelung (niedrige Temperatur ≤ 60℃, Leitfähigkeit 10⁻⁵Ω·cm) ist optional.

Schritt 2: Prozessleistung und Kosten vergleichen

Vergleichen Sie Kandidatenprozesse anhand der Kernanforderungen hinsichtlich Leistungsindikatoren (z. B. Salzsprühlebensdauer, Beschichtungshärte) und Kosten (Geräteinvestitionen, Stückkosten). Am Beispiel der „Ästhetik der Korrosionsbeständigkeit im Außenbereich für Türen und Fenster aus Aluminiumlegierungen“ sieht der Vergleich der in Frage kommenden Prozesse wie folgt aus:

| Kandidatenprozess | Salzsprühlebensdauer (h) | Beschichtungshärte (HV) | Stückkosten (CNY/m²) | Ausrüstungsinvestition (10.000 CNY) | Umweltfreundlichkeit |

| Pulversprühen | ≥1000 | 150-200 | 80-120 | 50-100 | Keine VOC-Emissionen |

| Eloxierung | ≥800 | 300-400 | 150-200 | 100-200 | Geringe Umweltverschmutzung |

| Lösungsmittelbasiertes Sprühen | ≥600 | 100-150 | 60-80 | 30-50 | Hohe VOC-Emissionen |

Wenn das Budget begrenzt ist und Umweltfreundlichkeit im Vordergrund steht, ist das Pulversprühen die optimale Wahl; Wenn eine höhere Härte erforderlich ist (z. B. für Türgriffe), ist eine Eloxierung zu bevorzugen.

Schritt 3: Überprüfen Sie die Prozesskompatibilität

Einige Produkte erfordern Kombinationen mehrerer Prozesse (z. B. „Phosphatieren und Spritzen“). Daher muss die Kompatibilität von Vor- und Nachbehandlung überprüft werden, um eine Ablösung der Beschichtung oder einen Leistungsausfall zu vermeiden. Zum Beispiel:

„Aufsprühen von Phosphatierungspulver“ für Stahlteile: Die Dicke des Phosphatierungsfilms muss auf 1–5 μm eingestellt werden (eine zu hohe Dicke kann die Haftung der Beschichtung verringern) und das Aufsprühen muss innerhalb von 4 Stunden nach dem Phosphatieren abgeschlossen sein (um ein Rosten des Phosphatierungsfilms aufgrund von Feuchtigkeit zu verhindern).

„Plasmabehandlung Vakuum-Aluminiumbeschichtung“ für Kunststoffe: Die Plasmabehandlungsleistung muss kontrolliert werden (500–800 W), um eine Oberflächenrauheit Ra von 0,5–1 μm sicherzustellen (zu niedrig führt zu unzureichender Beschichtungshaftung; zu hoch beeinträchtigt das Aussehen).

Schritt 4: Versuchsproduktion und Tests im kleinen Maßstab

Führen Sie nach der Bestätigung des Prozesses eine Probeproduktion in kleinem Maßstab durch (50–100 Stück empfohlen) und überprüfen Sie die Leistung durch professionelle Tests:

Korrosionsbeständigkeit: Neutraler Salzsprühtest (GB/T 10125) zur Aufzeichnung des Zeitpunkts, zu dem Rost auftritt.

Haftung: Gitterschnitttest (GB/T 9286); Keine Ablösung der Beschichtung, nachdem die Klebebandhaftung qualifiziert ist (Klasse ≥ 5B).

Elektrische Leitfähigkeit: Vier-Sonden-Methode zum Testen des spezifischen Widerstands, um die Einhaltung der Designanforderungen sicherzustellen (z. B. ≤ 10⁻⁶Ω·cm für elektronische Steckverbinder).

(II) Lösungen für häufige Probleme: Von der Fehleranalyse bis zu Optimierungsmaßnahmen

Bei der Oberflächenbehandlung treten häufig Probleme wie Beschichtungsablösung, Oberflächenfehler und mangelhafte Leistung auf, die auf der Grundlage von Prozessprinzipien gelöst werden müssen:

1. Ablösung der Beschichtung (schlechte Haftung)

Häufige Ursachen: Öl-/Oxidablagerungen werden nicht von der Oberfläche des Grundmaterials entfernt; falsche Parameter des Vorbehandlungsprozesses (z. B. niedrige Phosphatierungstemperatur); Unverträglichkeit zwischen Beschichtung und Grundmaterial.

Lösungen:

Optimierung der Vorbehandlung: Metallische Grundmaterialien müssen den Prozess „Entfetten (alkalischer Entfetter, Temperatur 50–60 °C, Zeit 10–15 Minuten) → Entrosten (Salzsäure 15 %–20 %, Temperatur 20–30 °C, Zeit 5–10 Minuten) → Oberflächenanpassung (Titanphosphat, Zeit 1–2 Minuten) → Phosphatieren“ durchlaufen, um eine Ölentfernungsrate von ≥ zu gewährleisten 99 %.

Anpassung der Prozessparameter: Für die kathodische Elektrophorese müssen Spannung (150–200 V) und Temperatur (25–30 °C) kontrolliert werden; Eine zu niedrige Spannung führt zu dünnen Beschichtungen und schlechter Haftung, während eine zu hohe Spannung zu Rissen in der Beschichtung führt.

Verträglichkeitsnachweis: Vor dem Spritzen von Kunststoffgrundmaterialien ist ein „Haftungstest“ erforderlich. Beispielsweise müssen PP-Kunststoffe zunächst einer Plasmabehandlung (Dauer 3–5 Minuten) unterzogen und anschließend mit speziellen PP-Beschichtungen besprüht werden, um die Verwendung allgemeiner Acrylbeschichtungen zu vermeiden.

2. Oberflächenfehler (Blasen, Nadellöcher, Farbunterschiede)

Blasen/Pinholes:

Ursachen: Feuchtigkeit/Verunreinigungen in der Beschichtung; Öl/Wasser in der Druckluft beim Spritzen; zu hohe Aushärtetemperatur (zu schnelle Verflüchtigung des Lösungsmittels).

Lösungen: Filter the coating through a 100-200 mesh filter and let it stand for defoaming (2-4h) before use; treat compressed air with an "oil-water separator" (moisture content ≤ 0.1g/m³); use stepwise heating for curing (e.g., pre-bake powder coatings at 60-80℃ for 10min, then cure at 180-200℃ for 20min).

Farbunterschied:

Ursachen: Chargenunterschiede bei Beschichtungen; ungleichmäßige Sprühdicke; Schwankungen der Aushärtetemperatur.

Lösungen: Use coatings from the same batch for products of the same batch; control the spray gun distance (15-25cm) and moving speed (30-50cm/s) during spraying to ensure a coating thickness deviation of ≤ 5%; use zoned temperature control for curing ovens (temperature difference ≤ ±2℃).

3. Minderwertige Leistung (schlechte Korrosionsbeständigkeit, geringe Härte)

Schlechte Korrosionsbeständigkeit:

Ursachen: Zu geringe Schichtdicke; hohe Porosität des Konversionsfilms; Beschichtungsschäden bei der Weiterverarbeitung.

Lösungen: For example, the zinc layer thickness of galvanized parts must be controlled at ≥ 8μm (salt spray life ≥ 500h); the porosity of the phosphating film must be controlled at ≤ 0.1% (detectable via oil immersion test, where pores absorb oil stains; adjust phosphating solution concentration and temperature if necessary); avoid coating areas during subsequent processing (e.g., bending, welding); if unavoidable, touch up damaged areas after processing (e.g., using special repair paint to ensure the touch-up thickness matches the original coating).

Geringe Härte:

Ursachen: unzureichende Aushärtung der Beschichtung (niedrige Temperatur, unzureichende Zeit); falsche Beschichtungsformulierung (z. B. niedriger Harzgehalt); unzureichende Härte des Grundmaterials (z. B. weiche Kunststoffe).

Lösungen: Adjust curing parameters according to coating requirements (e.g., epoxy powder coatings require curing at 180℃ for 20min to ensure a cross-linking degree of ≥ 90%); replace with high-hardness coatings (e.g., modified coatings with nano-alumina, which can increase hardness by 30%); perform surface hardening treatment on soft base materials (e.g., PP plastics) first (e.g., plasma-enhanced chemical vapor deposition to form a 1-3μm thick SiO₂ hardened layer with a hardness of up to 5H).

(III) Sicherheitswartung: Ausrüstung, Personal und Umweltmanagement

Zur Oberflächenbehandlung werden chemische Reagenzien (z. B. Säuren, Laugen, Schwermetallsalze) und Hochtemperaturgeräte (z. B. Härtungsöfen, Vakuumbeschichtungsmaschinen) eingesetzt. Um Sicherheitsunfälle und Umweltverschmutzung zu vermeiden, muss ein umfassendes Sicherheitswartungssystem eingerichtet werden.

1. Gerätewartung: Regelmäßige Inspektion und vorbeugende Wartung

Unterschiedliche Oberflächenbehandlungsgeräte haben unterschiedliche Wartungsprioritäten und es müssen gezielte Wartungspläne entwickelt werden (monatliche kleinere Inspektionen und vierteljährliche größere Inspektionen empfohlen):

Galvanisierungsgeräte: Anoden (z. B. Nickelanoden, Kupferanoden) regelmäßig von Oxidschichten reinigen (5–10 Minuten in 10 %iger Schwefelsäurelösung einweichen), um eine stabile Stromleitung sicherzustellen; Testen Sie wöchentlich den pH-Wert und die Metallionenkonzentration der Galvanisierungslösung (z. B. muss der pH-Wert der Nickelplattierungslösung auf 4,0–4,5 und die Nickelionenkonzentration auf 80–100 g/l kontrolliert werden) und ergänzen Sie, wenn dies nicht ausreicht. Ersetzen Sie das Filtersystem (z. B. Filterelemente) monatlich, um zu vermeiden, dass Verunreinigungen die Beschichtungsqualität beeinträchtigen.

Spritzausrüstung: Reinigen Sie die Düse der Spritzpistole nach jedem Gebrauch mit Lösungsmittel (z. B. Wasser für Beschichtungen auf Wasserbasis, spezielle Verdünner für Beschichtungen auf Lösungsmittelbasis), um Verstopfungen und ungleichmäßiges Sprühen zu verhindern. Lassen Sie wöchentlich Wasser aus dem Luftkompressortank ab (um Wasser in der Druckluft zu vermeiden) und überprüfen Sie das Druckventil vierteljährlich (um einen stabilen Druck bei 0,5–0,8 MPa sicherzustellen).

Hochtemperaturgeräte (z. B. Härtungsöfen, Vakuumbeschichtungsmaschinen): Kalibrieren Sie das Temperaturkontrollsystem der Härtungsöfen monatlich (Temperaturunterschied ≤ ±2℃) und überprüfen Sie die Heizrohre vierteljährlich und ersetzen Sie sie bei Alterung. Ersetzen Sie das Vakuumpumpenöl von Vakuumbeschichtungsmaschinen alle sechs Monate und reinigen Sie die Vakuumkammer monatlich (wischen Sie die Innenwand mit Alkohol ab, um restliche Beschichtungsmaterialien zu entfernen), um sicherzustellen, dass der Vakuumgrad den Anforderungen entspricht (≤ 1×10⁻³Pa).

2. Personenschutz: Standardisierte Betriebs- und Schutzausrüstung

Die Bediener müssen eine professionelle Schulung erhalten, mit den Eigenschaften chemischer Reagenzien und Notfallmaßnahmen vertraut sein und mit vollständiger Schutzausrüstung ausgestattet sein:

Schutzausrüstung: Tragen Sie beim Umgang mit sauren/alkalischen Reagenzien säure- und alkalibeständige Handschuhe (z. B. Nitrilhandschuhe), Schutzkleidung und eine Schutzbrille. Tragen Sie beim Betrieb von Hochtemperaturgeräten hochtemperaturbeständige Handschuhe (z. B. Aramidhandschuhe), um Verbrennungen zu vermeiden. Schalten Sie Belüftungssysteme (z. B. Abzüge, Frischluftsysteme) ein, wenn Sie in geschlossenen Umgebungen arbeiten (z. B. Galvanikwerkstätten, Vakuumbeschichtungskammern). Tragen Sie bei Bedarf Gasmasken (z. B. Masken für organische Dämpfe beim Sprühen auf Lösungsmittelbasis).

Standardisierter Betrieb: Lagern Sie chemische Reagenzien getrennt (z. B. getrennte Säuren und Laugen, isolieren Sie Oxidationsmittel und Reduktionsmittel) mit klaren Etiketten (mit Angabe von Name, Konzentration, Gültigkeitsdauer); Befolgen Sie bei der Herstellung chemischer Lösungen das Prinzip „Säure zu Wasser hinzufügen“ (z. B. beim Verdünnen von Schwefelsäure langsam Schwefelsäure in Wasser gießen und umrühren, um Spritzer zu vermeiden); Im Falle eines Reagenzienaustritts sofort mit entsprechenden absorbierenden Materialien behandeln (z. B. Calciumcarbonatpulver bei Säureaustritt, Borsäurelösung bei Alkaliaustritt) und Notbelüftung aktivieren.

3. Umweltmanagement: Behandlung von Abwasser, Abgas und festen Abfällen

Abwasser (z. B. Galvanisierungsabwasser, Phosphatierungsabwasser), Abgase (z. B. Sprüh-VOCs, Beizabgase) und feste Abfälle (z. B. Abfallfarbeimer, Abfallfilterelemente), die bei der Oberflächenbehandlung entstehen, müssen in Übereinstimmung mit nationalen Umweltstandards entsorgt werden (z. B. GB 21900-2008 Discharge Standard of Pollutants for Electroplating; GB 16297-1996 Integrated Emission). Standard von Luftschadstoffen):

Abwasserbehandlung: Galvanikabwasser getrennt behandeln; Behandeln Sie schwermetallhaltiges Abwasser (z. B. chromhaltiges, nickelhaltiges Abwasser) durch den Prozess „chemische Fällung (stellen Sie den pH-Wert mit Alkali auf 8–9 ein, um Hydroxidniederschläge zu bilden) → Filtration → Ionenaustausch“, um sicherzustellen, dass die Schwermetallkonzentration ≤ 0,1 mg/L beträgt; Zuerst Phosphatierungsschlacke aus dem Phosphatierungsabwasser entfernen (in einem Sedimentationsbecken ausfällen und regelmäßig reinigen), dann den pH-Wert auf neutral (6-9) einstellen und entsorgen oder wiederverwenden, nachdem sichergestellt wurde, dass der CSB ≤ 500 mg/L ist.

Abgasbehandlung: Behandeln Sie versprühte flüchtige organische Verbindungen (VOCs) durch den Prozess der „katalytischen Verbrennung durch Aktivkohleadsorption“ mit einer Entfernungsrate von ≥ 90 % und einer Emissionskonzentration von ≤ 60 mg/m³; Behandlung von Beizabgasen (z. B. Salzsäurenebel) durch einen Sprühturm (Absorption mit Alkalilösung, pH-Wert kontrolliert auf 8–9) mit einer Emissionskonzentration von ≤ 10 mg/m³.

Behandlung fester Abfälle: Entsorgen Sie Abfallfarbeimer und Abfallfilterelemente durch qualifizierte Unternehmen zur Behandlung gefährlicher Abfälle. werfen Sie sie nicht wahllos weg; Gefährliche Abfälle wie Phosphatierschlacken und Galvanikschlämme müssen getrennt gesammelt, mit Gefahrstoffkennzeichnungen versehen und maximal 90 Tage gelagert werden, um eine Sekundärverschmutzung zu vermeiden.

V. Fazit: Kernwerte und Anwendungsprinzipien der Oberflächenbehandlungstechnik

Als „grundlegende unterstützende Technologie“ in der Fertigungsindustrie liegt der Kernwert der Oberflächenbehandlung darin, gewöhnlichen Materialien durch präzise Oberflächenmodifikation eine „maßgeschneiderte Leistung“ zu verleihen. Es kann dafür sorgen, dass Edelstahlgeschirr die Anforderungen an die Lebensmittelkontaktsicherheit und den langfristigen Rostschutz erfüllt, dass die Rotorblätter von Flugzeugtriebwerken stabil bei 1500 °C arbeiten und dass elektronische Chips trotz des Miniaturisierungstrends eine hohe Zuverlässigkeit aufrechterhalten können.

In der praktischen Anwendung müssen drei Grundprinzipien befolgt werden:

1. Bedarfsorientiert: Konzentrieren Sie sich immer auf die Anwendungsszenarien und Leistungsanforderungen des Produkts. Vermeiden Sie es, sich blind für High-End-Prozesse zu entscheiden (z. B. erfordert gewöhnliche Haushaltshardware keine Wärmedämmbeschichtungen in Luft- und Raumfahrtqualität).

2. Kompatibilitätspriorität: Stellen Sie die Kompatibilität von Vorbehandlung, Beschichtungsprozessen und Grundmaterialien sowie die Synergie von Multiprozesskombinationen (z. B. Parameteranpassung zwischen Phosphatieren und Sprühen) sicher, was der Schlüssel zur Vermeidung von Beschichtungsfehlern ist.

3.Sicherheit und Compliance: Während Sie ein Gleichgewicht zwischen Leistung und Kosten anstreben, dürfen Sie die Wartung der Ausrüstung, den Schutz des Personals und das Umweltmanagement nicht vernachlässigen, die die Grundlage für die nachhaltige Entwicklung der Oberflächenbehandlungsindustrie bilden.

Durch die kontinuierliche Weiterentwicklung neuer Materialien und Technologien wird sich die Oberflächenbehandlungstechnologie weiter in Richtung „umweltfreundlicher, funktionaler und intelligenter“ entwickeln. Unabhängig von technologischen Verbesserungen wird jedoch immer das unveränderliche Kernziel „die Lösung praktischer Probleme und die Verbesserung des Produktwerts“ sein. Für produzierende Unternehmen wird die Beherrschung der Kernlogik und der praktischen Betriebsmethoden der Oberflächenbehandlung eine wichtige Unterstützung für die Verbesserung der Produktwettbewerbsfähigkeit und die Erweiterung der Marktgrenzen sein.

Jinlun Magnet spezialisiert sich auf Forschung, Entwicklung, Produktion und Vertrieb von leistungsstarken Seltenerd-Permanentmagneten.

-

Sales00@jlmagnet.com

Sales00@jlmagnet.com

-

+86-574-6321 2222

+86-574-6321 2222

-

+86-186 5748 2111

+86-186 5748 2111

-

Nr. 1658, Norddritte Ringstraße, Stadt Cixi, Provinz Zhejiang, 315300, China

Nr. 1658, Norddritte Ringstraße, Stadt Cixi, Provinz Zhejiang, 315300, China

QR-Code für Mobilgeräte

Copyright © Ningbo Jinlun Magnet Technology Co., Ltd. Alle Rechte vorbehalten.

Deutsch

Deutsch English

English 中文简体

中文简体 русский

русский Deutsch

Deutsch 日本語

日本語 한국어

한국어