Produkt-Suche

Menü Beenden

NDFEB -Prozessfluss

NDFEB -Prozessfluss

1. Rohstoffzubereitung und Vorbehandlung

Prozesseinführung: Vorbehandlung von Rohstoffen wie Wiegen, Quetschen, Materialbruch und Rostentfernung.

Prozessausrüstung: Stahlstangenschneidemaschine, Trommelpoliermaschine usw.

2. Schmelzen

Prozesseinführung: Die vorbehandelten Rohstoffe wie Neodym, reines Eisen und Eisenbor werden nach den Proportionen in einem Vakuumschmelzofen hinzugefügt und sie werden unter dem Schutz von Argon bei hoher Temperatur geschmolzen und dann gestreift. Machen Sie die Produktzusammensetzung einheitlich, hohe Kristallorientierung, gute Organisationskonsistenz und vermeiden Sie die Erzeugung von ɑ-fe.

Prozessausrüstung: Vakuumschmelzofen

3. Wasserstoffexplosion

Prozesseinführung: Der Wasserstoffexplosionsprozess (HD) verwendet die Wasserstoffabsorptionseigenschaften von intermetallischen Verbindungen von Seltenerds, um die Neodym-Eisen-Bor-Legierung in eine Wasserstoffumgebung zu platzieren. Der Wasserstoff tritt in die Legierung entlang einer dünnen Schicht aus neodymreicher Phase ein und veranlasst sie, sich auszudehnen, zu platzen und zu brechen. Die Risse in der neodymreichen Phasenschicht sorgen für die Integrität der Hauptphasenkörner und die Interphase der neodymreichen Korngrenzen. Der HD -Prozess macht den NDFEB -Spinner sehr locker, wodurch die Pulver -Making -Effizienz der Strahlmühle erheblich verbessert und die Produktionskosten gesenkt werden.

Prozessausrüstung: Vakuumwasserstoffbehandlungsofen

4. Mehlfräsen

Prozesseinführung: Das Strahlmühlenpulver wird durch die Hochgeschwindigkeitskollision des Materials selbst zerkleinert, das keine Abrieb und Verschmutzung für die Innenwand der Mühle aufweist und mit hoher Geschwindigkeit Pulver produzieren kann.

Prozessausrüstung: Jetmühle

5. Formorientierung

Prozesseinführung: Die Funktion der Orientierung besteht darin, die einfache Magnetisierungsrichtung c -Achse von chaotisch orientierten Pulverpartikeln in die gleiche Richtung zu verwandeln, um eine große Remanenz zu erhalten. Der Hauptzweck der Verdichtung besteht darin, das Pulver in eine bestimmte Form und Größe zu zerkleinern, während die Kristallkornorientierung so viel in der Magnetfeldorientierung erhalten wird. Wir entwerfen so, dass wir eine formende Magnetfeldpresse und eine isostatische Presse für sekundäre Formteile verwenden. Für spezielle Magnete wird spezielles Formwerkzeug für direkte Formteile verwendet. Die gesinterten Magnete können nach einer kleinen Oberflächenbehandlung verwendet werden, was die Materialien stark spart. Und nachfolgende Verarbeitungskosten.

Prozessausrüstung: Magnetfeldpresse, Isostatische Presse

6. Sintern

Prozesseinführung: Sintern ist eine Reihe physikalischer und chemischer Veränderungen, die bei hohen Temperaturen zerkleinern. Es ist eine einfache und kostengünstige Möglichkeit, die Mikrostruktur des Materials zu ändern, um die magnetischen Eigenschaften des Materials zu verbessern. Das Sintern ist der Post-Bildungsprozess des Materials, der einen sehr wichtigen Einfluss auf die Dichte und Mikrostruktur des Magneten hat.

Prozessausrüstung: Vakuum -Sinterofen

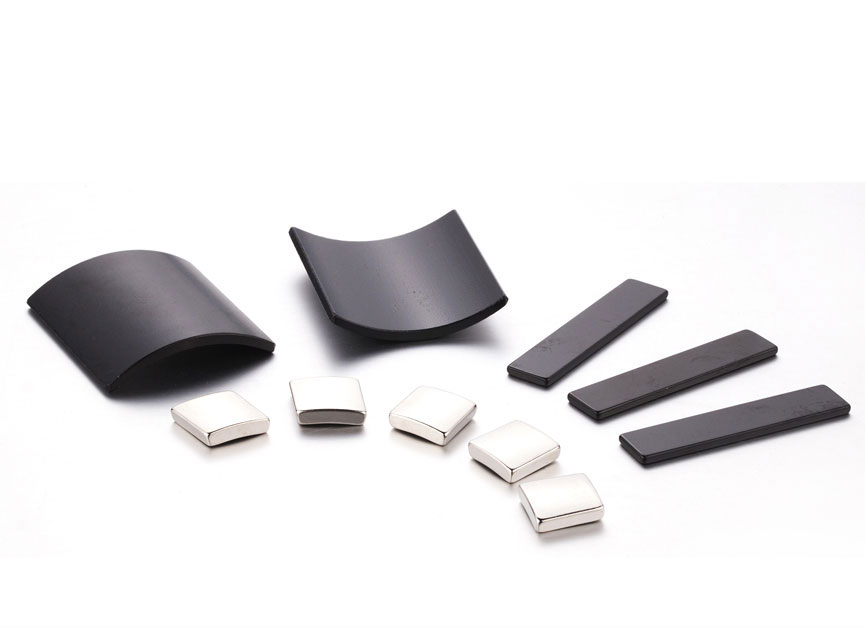

7. Bearbeitung

Prozesseinführung: Die nach dem Sintern erhaltenen Neodym -Eisen -Bormagneten sind alle Lücken, die eine weitere Bearbeitung erfordern, um Produkte in verschiedenen Größen, Größen und Formen zu erhalten. Aufgrund seiner Sprödigkeit und schlechten mechanischen Eigenschaften können NDFEB -Magnete nur durch Schleifen und Schneiden verarbeitet werden.

Prozessausrüstung: Oberflächenschleife, Doppelendschleife, Schaltmaschine

8. Oberflächenbehandlung

Prozesseinführung: Oberflächenbehandlung von dauerhaften Magneten verschiedener Formen mit Seltener erd, wie Elektrophorese, Zinkbeschichtung, Nickel, Nickelkupfer und Phosphating usw., um das Aussehen und die Korrosionsbeständigkeit des Produkts zu gewährleisten.

9. Fertigproduktinspektion und Verpackung

Prozesseinführung: Die Produkte werden auf verschiedene magnetische Eigenschaften, Korrosionswiderstand, Hochtemperaturleistung usw. getestet und nach Erreichen des Standards für die verschiedenen Kundenbedürfnisse verpackt.

Die Hauptkomponente des Magneten ist ND2FE14B, das sehr hohe magnetische Eigenschaften aufweist. Es ist max. Magnetisches Energieprodukt (BH) max ist mehr als 10 -mal höher als das von Ferrit. Der max. Die Arbeitstemperatur kann 250 ℃ erreichen. Die mechanischen Eigenschaften sind ebenfalls recht gut, was zum Mahlen geeignet sein kann. Verschiedene Verarbeitungsmethoden wie Drahtschneidungen und Bohrungen; Aufgrund der schlechten Korrosionsbeständigkeit müssen unterschiedliche Beschichtungsbehandlungen gemäß unterschiedlichen Anforderungen angewendet werden

Jinlun Magnet spezialisiert sich auf Forschung, Entwicklung, Produktion und Vertrieb von leistungsstarken Seltenerd-Permanentmagneten.

-

Sales00@jlmagnet.com

Sales00@jlmagnet.com

-

+86-574-6321 2222

+86-574-6321 2222

-

+86-186 5748 2111

+86-186 5748 2111

-

Nr. 1658, Norddritte Ringstraße, Stadt Cixi, Provinz Zhejiang, 315300, China

Nr. 1658, Norddritte Ringstraße, Stadt Cixi, Provinz Zhejiang, 315300, China

QR-Code für Mobilgeräte

Copyright © Ningbo Jinlun Magnet Technology Co., Ltd. Alle Rechte vorbehalten.

Deutsch

Deutsch English

English 中文简体

中文简体 русский

русский Deutsch

Deutsch 日本語

日本語 한국어

한국어