Produkt-Suche

Menü Beenden

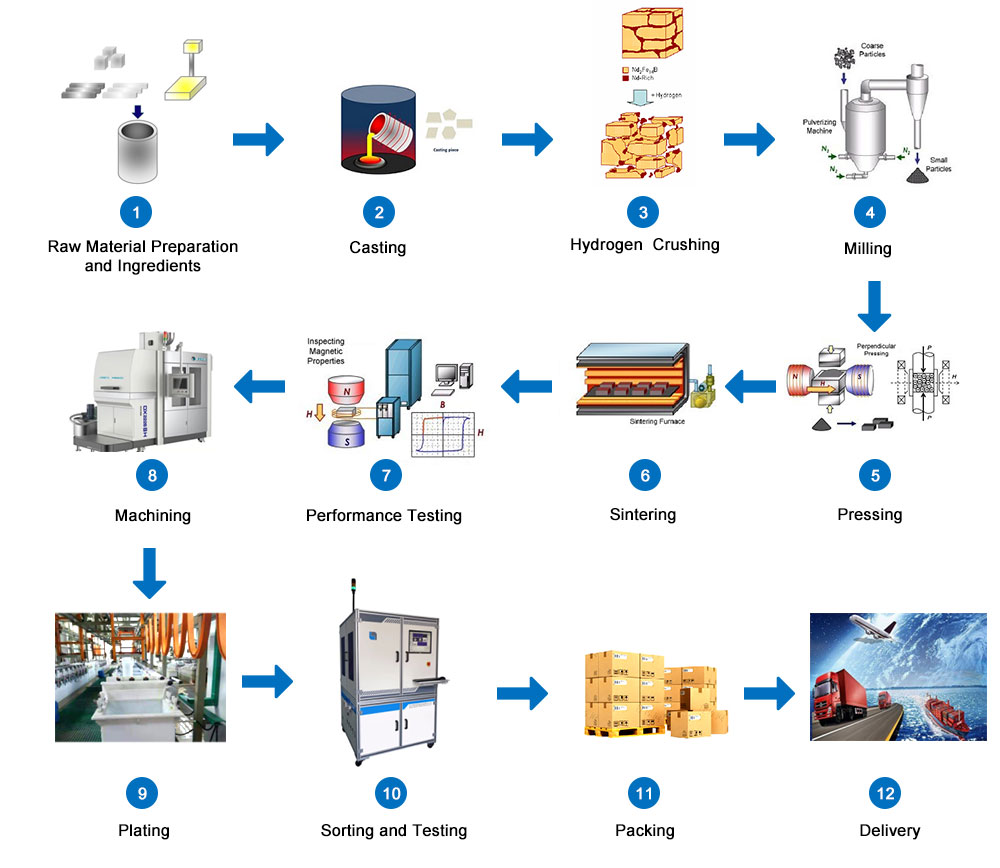

Wie wird Sintered Ndfeb Magnet erzeugt?

Dauermagnetmaterialien gesinterte NDFEB werden in eine niedrige Zwangskraft (N), die mittlere Zwangskraft M, die hohe Zwangskraft H, die super hohe Zwangskraft SH, die Ultrahoch-Zwangskraft UH nach der Zwangskraft magnetischer Polarisationsfestigkeit, hoher Koerzität EH-sechs Produkte, unterteilt.

1. Kompositionsdesign: Das Kompositionsdesign von gesintertem NDFEB ist sehr wichtig. Es bezieht sich darauf, ob die Produktqualitäts- und Magnetleistungsindikatoren den Kundenanforderungen entsprechen können, da viele intrinsische magnetische Eigenschaften des Materials wie magnetische Polarisation, Curie -Temperatur usw. durch die Zusammensetzung des Materials bestimmt werden. Das Grundprinzip des Zusammensetzungsdesigns besteht darin, eine ausreichend hohe intrinsische Leistung zu gewährleisten und gleichzeitig die Materialkosten zu berücksichtigen. (Die Kosten für Rohstoffe machen etwa 65% -90% der Gesamtkosten für gesinterte NDFEB-Materialien aus. Unter der Prämisse, den magnetischen Leistungsanforderungen des Benutzers zu erfüllen, sollten billige Komponenten so weit wie möglich verwendet werden, und Seltenerdmetalle und andere Edelmetallmaterialien sollten weniger verwendet werden.)

2. Schmelzen/Scheiben: Das Schmelzen ist der erste Prozess für gesinterte NDFEB -Magnete für den Eintritt in den Produktionsprozess. Der Schmelzofen erzeugt Legierungsstreifen. Der Prozess erfordert die Ofentemperatur, um etwa 1300 Grad zu erreichen und dauert vier Stunden, um abzuschließen. Nach diesem Vorgang werden die Rohstoffe durch Wärmeschmelzen und -kühlung in Legierungsflocken verarbeitet und dann zum nächsten Prozess fortfahren.

3. Pulvering: Der Zweck des Pulvers besteht darin, große Legierungen in Pulver einer bestimmten Größe zu zerstören. Der häufig verwendete Pulverprozess besteht darin, NDFEB -Spinstreifen (SC -Tabletten) durch Wasserstoffquetschen und Strahlmahlen herzustellen. Um einen gut orientierten Magneten zu erhalten, müssen die Pulverpartikel eine geringe Größe (3-4 μm) und eine konzentrierte Größenverteilung haben, und die Pulverpartikel sind kugelförmig oder nahezu kugelförmig.

4. Orientierung und Verdichtung: In der letzten Ausgabe habe ich die magnetische Orientierung des gesinterten NDFEB eingeführt. Pulvermagnetfeldorientierung ist eine der Schlüsseltechnologien zur Herstellung leistungsstarker Sinterndfebs. Nachdem das zerkleinerte Magnetpulver in die Form geladen wurde, wird ein externes Magnetfeld zur Orientierung aufgetragen und das Pulver nach der Orientierung verdichtet. Gegenwärtig werden üblicherweise drei Arten von Formmethoden verwendet: Membrandruck, Formpresse und kaltes isostatisches Pressen und isostatisches Gummiformpress. Mit dem gleichen Neodymgehalt kann das isostatische Gummi -Isostat -Pressen ein größeres magnetisches Energieprodukt erhalten.

5. Sintern und Temperieren: Die relative Dichte des gesinterten NDFEB -Pulververtrags ist relativ groß, der Kontakt zwischen den Partikeln ist mechanischer Kontakt und die Bindungsstärke ist gering. Um die Dichte weiter zu erhöhen, die Kontakteigenschaften zwischen den Pulverpartikeln zu verbessern und die Festigkeit zu erhöhen, um den Magneten die mikroskopischen Eigenschaften einer hohen dauerhaften Magnetleistung aufzuweisen, müssen die Kompakte auf eine Temperatur unter dem Schmelzpunkt der Grundphase des Pulvers und die Wärmebehandlung für einen Zeitraum erhitzt werden. Dieser Prozess wird als Sintern bezeichnet.

Nachdem der gesinterte Magnet bei hoher Temperatur gelöscht wurde, ist die Korngrenzphasenverteilung ungleichmäßig und die Korngrenze ist nicht klar. Daher ist es notwendig, bei einer bestimmten Temperatur zu temperieren, um die Struktur zu optimieren, um bessere magnetische Eigenschaften zu erhalten. Das Temperieren bezieht sich auf das Abkühlen des gesinterten Magnetpulverblinds auf eine bestimmte Temperatur und erhitzt es dann wieder auf. Die Temperaturtemperatur muss durch Experiment oder thermische Differentialanalyse bestimmt werden.

6. Bearbeitung und Oberflächenbehandlung: Es gibt verschiedene Formen von gesinterten NDFEB -Magneten, die tatsächlich verwendet werden, wie Scheiben, Zylinder, Ringe, Quadrate, Fliesen, Sektoren und verschiedene unregelmäßige Formen. Aufgrund der unterschiedlichen Formen und Größen von Permanentmagnetelementen im Produktionsprozess sind mit Ausnahme von großen regelmäßigen dauerhaften Magnetenelementen auf einmal schwer zu formuliert zu werden. Daher erzeugt Mr. im Allgemeinen im Pulvermetallurgie große Stücke von Blättern, nach dem Sintern und Temperieren und dann durch mechanische Verarbeitung (einschließlich Schneiden, Stanzen usw.), Schleifverarbeitung und Oberflächenbeschichtung, um Produkte zu produzieren, die den Kunden benötigten Formmaterialien von Form und Größe entsprechen. Es gibt 3 Arten von Bearbeitung, einschließlich

1. Schneiden von zylindrischen und quadratischen Säulenmagneten in scheibenförmige und quadratische Elemente wird als Schneiden bezeichnet

2.. Rund- und Quadratmagnete in fächerförmige, fliesenförmige oder gerillte oder andere komplexförmige Magnete werden als Konturverarbeitung bezeichnet

3.. Rundstab- und Quadratstangenmagneten in zylindrische oder quadratische zylindrische Elemente werden als Bohrungen bezeichnet

Zu den Bearbeitungsmethoden gehören Schleifen und Schneiden, Schneiden von elektrischem Entladung und Laserverarbeitung.

7. Qualitätsinspektion: Die Qualitätsinspektion und Produktqualitätsprüfung während des Produktionsprozesses von dauerhaften NDFEB -Magneten sollten die in der folgenden Tabelle aufgeführten Elemente enthalten, aber nicht jedes Element muss überprüft werden, was durch die Anforderungen des Produktbestellvertrags festgelegt werden muss. Entschieden.

Jinlun Magnet spezialisiert sich auf Forschung, Entwicklung, Produktion und Vertrieb von leistungsstarken Seltenerd-Permanentmagneten.

-

Sales00@jlmagnet.com

Sales00@jlmagnet.com

-

+86-574-6321 2222

+86-574-6321 2222

-

+86-186 5748 2111

+86-186 5748 2111

-

Nr. 1658, Norddritte Ringstraße, Stadt Cixi, Provinz Zhejiang, 315300, China

Nr. 1658, Norddritte Ringstraße, Stadt Cixi, Provinz Zhejiang, 315300, China

QR-Code für Mobilgeräte

Copyright © Ningbo Jinlun Magnet Technology Co., Ltd. Alle Rechte vorbehalten.

Deutsch

Deutsch English

English 中文简体

中文简体 русский

русский Deutsch

Deutsch 日本語

日本語 한국어

한국어