Produkt-Suche

Menü Beenden

Anwendung von Hochleistungs-Sinterndfeb-Magneten in Windturbinengeneratoren

Der Permanentmagnetwindgenerator nimmt eine hochmagnetische Leistung an, die den dauerhaften Magneten des Neodym-Eisen-Bors gesintert hat, was eine ausreichend hohe Koerzivität aufweist, um den Magnetismusverlust bei hoher Temperatur zu vermeiden. Die Lebensdauer des Magneten hängt von der Basismaterial und der Oberflächen-Antikorrosionsbehandlung ab. Die Antikorrosion von NDFEB-Magnetstahl sollte von der Herstellung beginnen.

1. Einführung

Der Direktantrieb permanente Magnetwindgenerator nimmt den Lüfterlaufrad dazu an, den Generator direkt zu drehen, wodurch das von der traditionellen Wechselstrom angeregte, doppelte Asynchronen-Windgenerator erforderliche Geschwindigkeits-Störungs-Getriebe beseitigt wird und die Fehlfunktion und Wartung der Getriebe während des Betriebs vermieden wird. Gleichzeitig nimmt der permanente Magnetwindgenerator eine dauerhafte Magnetanregung, keine Anregungswicklung und keinen Schlupfring und keine Pinsel am Rotor an. Daher ist die Struktur einfach und die Operation zuverlässig. Von 1993 bis Enercon GmbH entwickelte Deutschland die erste Direktantriebswindturbine mit Direktantrieb. Die Entwicklung von Windkraftanlagen und permanenten Magnetwindturbinen befindet sich im Aszendenten. Der Gesamtniveau der ständigen Magnetwindturbinen Chinas stand an der Spitze der Welt.

Die Arbeitsumgebung einer Windkraftanlage ist sehr hart und muss dem Test mit hoher Temperatur, schwerer Kälte, Wind und Sand, Feuchtigkeit und sogar Salzspray standhalten. Das Designleben einer Windkraftanlage beträgt im Allgemeinen zwanzig Jahre. Gegenwärtig werden dauerhafte Magnete von Sintered Neodym Iron Boron für kleine Windturbinen und Megawatt -Permanentmagnet -Windturbinen verwendet. Daher sind die Auswahl der magnetischen Parameter des NDFEB -Permanentmagneten und die Anforderungen an den Korrosionswiderstand des Magneten sehr wichtig.

2. Typische magnetische Eigenschaften von gesinterten Ndfebs, die in permanenten Magnetenwindturbinengeneratoren verwendet werden

Der permanente Magnet von Neodym Iron Bor wird als dauerhafter Magnet der dritten Generation bezeichnet und ist das dauerhafte Magnetmaterial mit bisher höherer Magnetleistung. Die Hauptphase der gesinterten NDFEB -Legierung ist die intermetallische Verbindung ND2FE14B, und ihre Sättigungsmagnetpolarisation (JS) beträgt 1,6T. Da die gesinterte NDFEB -Permanentmagnetlegierung aus der Hauptphase ND2FE14B und der Korngrenzephase besteht und die Kornorientierung von ND2FE14B durch die Prozessbedingungen begrenzt ist, kann die aktuelle Magnetverletzung bis zu 1,5 t erreichen. Die deutsche Vakuum -Schmelzfirma (Vakuumschmelze GmbH) hat NDFEB -Magnete mit einem max. Magnetisches Energieprodukt (BH) max. 57 mgoe. Inländische NDFEB -Hersteller können Magnete mit maximalem N50 -Grad N50 produzieren. Magnetisches Energieprodukt von 53 mgoe (Hinweis: Dieser Artikel wurde im Jahr 2010 veröffentlicht. Mit der Entwicklung der Technologie gibt es bereits Magnete auf dem Markt in N54 und das höhere magnetische Energieprodukt beträgt bis zu 55 mgoe). Das Erhöhen des Hauptphasenverhältnisses der Legierung, das Erhöhen der Ausrichtung der Kristallkörner und die Dichte des Magneten kann den max. Energieprodukt des Magneten; aber es wird den theoretischen Wert von 64 mgoe für das Maximal nicht überschreiten. Energieprodukt von Einkristall ND2FE14B. Jinluncicai.com leitet den Hersteller und die Fabrik in der Versorgungsserie von NDFEB -Magneten und Materialien.

Die Entmagnetisierungskurve von NDFEB bei Raumtemperatur ähnelt einer geraden Linie. Daher wird bei der Gestaltung dauerhafter Magnetmotoren häufig ein hochwertiges Neodym-Eisen-Bor (dh hohe (BH) max des Materials) ausgewählt, um eine magnetische Dichte der hohen Luftspalt zu erhalten. Wenn der Motor ausgeführt wird, muss aufgrund des existierenden wechselenden entmagnetisierenden Feldes und des entmagnetisierenden Effekts des momentanen großen Stroms sich plötzlich die Lastanlastung ändert

Das Hinzufügen von Elementen wie Dyprosium (Terbium) zur Legierung erhöht die intrinsische Koerzität (JHC) des Neodym -Eisen -Bors, aber die Remanenz (BR) des Magneten nimmt entsprechend ab. Daher berücksichtigen Hochleistungs-NDFEB-Magnete, die in Windkraftanerzern verwendet werden, seine Zwangs- und Remanenz.

3. Temperaturstabilität des permanenten NDFEB -Magneten

Windkraftgeneratoren arbeiten in der Wildnis und ertragen den Test der sengenden Hitze und Kälte. Gleichzeitig führt der Motorverlust auch zum Anstieg der Motortemperatur. Die in der obigen Tabelle angegebenen NDFEB -Magneten können bei 120 ° C funktionieren. Die Curie -Temperatur der dauerhaften Magnetlegierung von NDFEB beträgt ca. 310 ℃. Wenn die Temperatur des Magneten den Curie -Punkt überschreitet, wendet er vom Ferromagnetismus zum Paramagnetismus. Unterhalb der Curie -Temperatur nimmt die Remanenz von NDFEB mit zunehmender Temperatur ab und der Temperaturkoeffizient der Remanenz α (BR) beträgt -0,095 ~ -0,105%/℃. Die Zwangskraft von NDFEB nimmt auch mit zunehmender Temperatur ab, und der Temperaturkoeffizient β (JHC) seiner Zwangskraft beträgt -0,54 ~ -0,64%/℃. Wählen Sie die entsprechende Zwangskraft, der Magnete hat immer noch eine ausreichend hohe Zwangskraft am Max. Arbeitstemperatur des motorischen Designs; Andernfalls tritt ein Magnetisierungsverlust auf.

Die Remanenz und Koerzivität von dauerhaften Magnetenmaterialien ndfeb sind ergänzend. Das Hinzufügen von Dyprosium (DY) und Terbium (TB) mit schwerem Seltenerdelementen zur Legierung kann die Koerzivität des Magneten signifikant erhöhen. Mit zunehmender Zwangssteigerung die Remanenz und Max. Magnetische Energieprodukte nimmt entsprechend ab. Offensichtlich muss die Wahl des Magnetstahls mit hoher Koercivity für Windkraftanlagen auf Kosten von Remanenz und Maximum führen. Magnetischer Energieprodukt.

4 Die Konsistenz magnetischer Eigenschaften von Windkraft und Magneten ndfeb

NDFEB -Magnete werden unter Verwendung eines speziellen Pulvermetallurgieprozesses hergestellt, und das Hauptherstellungsprozess wird in einer Schutzatmosphäre oder unter Vakuum abgeschlossen. Der grüne Körper des Neodym -Eisen -Bors wird in einem sehr starken (~ 1,5 t) Magnetfeld gedrückt. Die Größe von NDFEB -Magneten ist durch diese speziellen Prozessbedingungen begrenzt.

Ein großer permanenter Magnetwindgenerator verwendet normalerweise Tausende von Neodym -Eisen -Bormagneten, und jeder Rotorpol besteht aus vielen Magneten. Die Konsistenz der Rotorpolen erfordert die Konsistenz des magnetischen Stahls, einschließlich der Konsistenz von dimensionalen Toleranzen und magnetischen Eigenschaften. Die sogenannte Konsistenz magnetischer Eigenschaften umfasst die geringe Abweichung der magnetischen Eigenschaften zwischen verschiedenen Individuen sowie die Gleichmäßigkeit der magnetischen Eigenschaften eines einzelnen Magneten.

Es gibt zwei Arten von Magnetismus: scheinbarer Magnetismus und intrinsischer Magnetismus. Der sogenannte scheinbare Magnetismus von magnetischem Stahl kann durch seinen Magnetfluss mit offenem Kreis und seine Oberflächenmagnetfeldstärke gemessen werden. Der scheinbare Magnetismus des Magneten hängt mit dem Form- und Magnetisierungszustand des Magneten zusammen. Die intrinsischen Eigenschaften des magnetischen Stahls werden durch Messung der Entmagnetisierungskurve der Probe getestet. Die Entmagnetisierungskurve ist Teil der Hystereseschleife, die die Magnetisierungsumkehreigenschaften des permanenten Magnetmaterials widerspiegelt. Messen Sie die Entmagnetisierungskurve einer magnetischen Stahlprobe, sofern die Probe vor der Messung gesättigt sein muss.

Um festzustellen, ob der Magnetismus eines einzelnen Magneten gleichmäßig ist, muss der Magnet in mehrere kleine Stücke geschnitten und ihre Entmagnetisierungskurven messen. Während des Produktionsprozesses muss der Magnetismus eines Magnetofens konsistent sind, um die Magnete aus verschiedenen Teilen des Sinterofens zu probieren, um die Entmagnetisierungskurve der Probe zu messen. Da die Messgeräte sehr teuer sind und es Almore unmöglich ist, die Integrität jedes Stückteils magnetischer Stahl zu gewährleisten. Daher können alle Produkte nicht inspiziert werden. Die Konsistenz der magnetischen Eigenschaften von NDFEB muss durch Produktionsausrüstung und Prozesskontrolle garantiert werden.

5. Korrosionsresistenz von NDFEB

Die NDFEB -Legierung enthält aktive Seltenerdelemente, die leicht zu oxidieren und rosten können. In Anwendungen muss die Oberfläche des NDFEB mit Anti-Korrosion behandelt werden, sofern das NDFEB nicht aus Luft und Wasser eingekapselt und isoliert ist. Häufige Antikorrosionsbeschichtungen sind elektroplatiertes Nickel, elektrogalvanisiertes und elektrophoretisches Epoxidharz. Die Oberflächenphosphatebehandlung kann das NDFEB für kurze Zeit in einer relativ trockenen Umgebung verhindern.

Intermetallische Verbindungen von seltenen erd können unter einem bestimmten Druck und Temperatur mit Wasserstoff reagieren. Nach dem NDFEB -Absorbungswasserstoff setzt es Wärme frei und bricht. Der Wasserstoff, der in der Produktion von NDFEB zerquetscht wird, nutzt diese Funktion. Aus Sicht der Verwendung sind die Wasserstofffragmente von NDFEB schädlich. Streng genommen beginnt die Korrosion von NDFEB mit seiner Verarbeitung. Die Entfette nach dem Schneiden und Mahlen, die Einflocken vor der Elektroplatte und der elektroplanten Prozess haben alle einen Einfluss auf die Oberflächenschicht des NDFEB. Unangemessener Behandlungsprozess kann eine uneingeschränkte Beschichtungsqualität (z. B. Löcher) verursachen, und die Bindung der NDFEB -Oberflächenschicht und der Beschichtungsschicht ist nicht stark.

Es ist erwähnenswert, dass die magnetischen Eigenschaften von NDFEB -Magneten derselben Marke, die von verschiedenen Herstellern hergestellt werden, im Grunde genommen gleich sind, es jedoch Unterschiede in der Zusammensetzung der Legierungen geben, insbesondere die Mikrostruktur der Magnete möglicherweise sehr unterschiedlich. Magnetischer Stahl mit guter Leistung und guter Korrosionsbeständigkeit hat die Eigenschaften feiner und gleichmäßiger Körner und hoher Magnetdichte. In den folgenden zwei metallographischen Fotos von gesinterten NDFEB -Magneten haben die links gezeigten Magnete feine und gleichmäßige Körner, und die auf der rechten Seite gezeigten Magnete haben große und ungleiche Körner.

6. Zuverlässigkeitstest des NDFEB -Magneten

Die Konstruktionslebensdauer von Windturbinengeneratoren beträgt 20 Jahre, was bedeutet, dass der magnetische Stahl 20 Jahre lang verwendet werden kann, seine magnetische Leistung nicht signifikant abgeschwächt ist und der magnetische Stahl nicht korrodiert ist. Die folgenden Test- und Inspektionsmethoden können als Methoden für Hersteller und Benutzer von Windmagnetstahl verwendet werden, um die Magnete zu bewerten und zu überprüfen.

Schwerelosigkeitstest: Verwenden Sie 10 mm × 10 mm × 12 mm rechteckige schwarze Platte als Probe (12 mm Höhe ist die Magnetisierungsrichtung), legen Sie sie in 2 Standard -Atmosphärendruck, reine Luftfeuchtigkeit, 120 ℃ Umgebung, nehmen Sie nach 48 Stunden heraus und nehmen Sie die Oxidschichtentfernung heraus, der Gewichtsverlust beträgt weniger als 0,2 mg/cm2.

Thermischer Demagnetisierungstest: 120 ℃ × 4 Stunden, Magnetflussverlust im Freien beträgt weniger als 3%.

Thermischer Schocktest: Nach 3 Zyklen mit hohen und niedrigen Temperaturen von -40 ° C bis 120 ° C beträgt der Magnetflussverlust des offenen Stromkreises weniger als 3%.

Salzspray -Test sowie Temperatur- und Feuchtigkeitstest sind Methoden zur Bewertung von elektropleten Beschichtungen und anderen astikorrosiven Beschichtungen.

Andere physikalische Eigenschaften, wie z. B. thermischen Expansionskoeffizienten, Wärmeleitfähigkeit, elektrischer Widerstand und mechanische Festigkeit, haben alle unterschiedliche Einflussgrade auf die Benutzerfreundlichkeit und Zuverlässigkeit von magnetischem Stahl.

Zusammenfassung

1. Dieser Artikel führt die magnetischen Parameter von Neodym Iron Bor Permanent Magneten für Megawatt -Windturbinen vor.

2. Sintered NDFEB mit hoher Koerzivität kann sicherstellen, dass der Magnete immer noch über genügend Koerzivität bei hoher Temperatur aufweist, um einen hohen Magnetismusverlust zu vermeiden.

3. Die Korrosionsbeständigkeit des Magnetstahls des Windmotors hängt nicht nur von der Oberflächenbeschichtungsbehandlung des Magneten ab, sondern auch von der Korrosionsbeständigkeit des Substrats.

4..

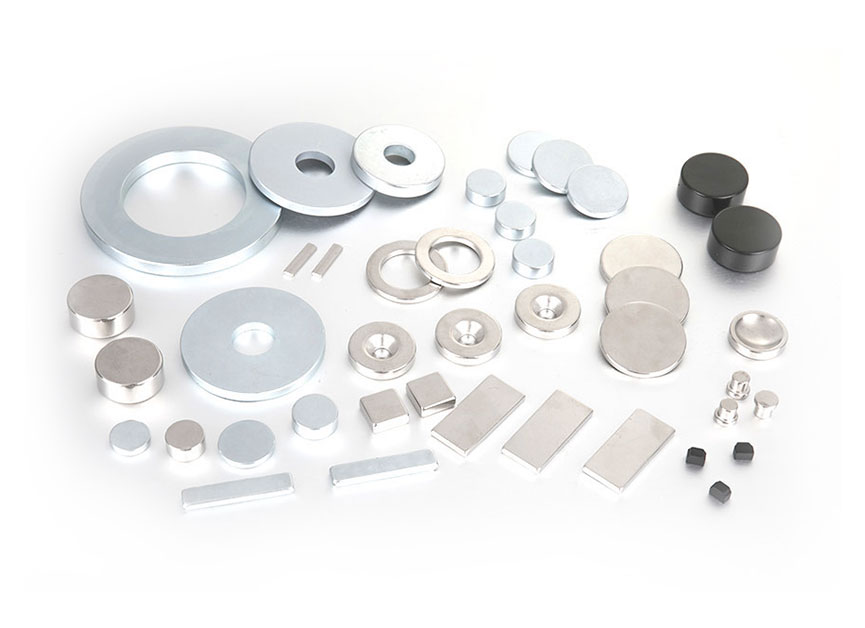

Jinlun Magnet spezialisiert sich auf Forschung, Entwicklung, Produktion und Vertrieb von leistungsstarken Seltenerd-Permanentmagneten.

-

Sales00@jlmagnet.com

Sales00@jlmagnet.com

-

+86-574-6321 2222

+86-574-6321 2222

-

+86-186 5748 2111

+86-186 5748 2111

-

Nr. 1658, Norddritte Ringstraße, Stadt Cixi, Provinz Zhejiang, 315300, China

Nr. 1658, Norddritte Ringstraße, Stadt Cixi, Provinz Zhejiang, 315300, China

QR-Code für Mobilgeräte

Copyright © Ningbo Jinlun Magnet Technology Co., Ltd. Alle Rechte vorbehalten.

Deutsch

Deutsch English

English 中文简体

中文简体 русский

русский Deutsch

Deutsch 日本語

日本語 한국어

한국어